機械設計において、耐熱性・耐薬品性・機械的強度に優れた高性能樹脂として

PEEK(ポリエーテルエーテルケトン)と

PPS(ポリフェニレンサルファイド)が注目されています。

これらの材料は、金属代替材料としても活用されることが多く、

過酷な環境下での使用に適しています。

本記事では、それぞれの特性と選定ポイントについて詳しく解説します。

PEEK(ポリエーテルエーテルケトン)の特性と選定ポイント

優れた耐熱性

連続使用温度は約250℃で、

短時間であれば300℃以上の高温環境にも耐えることができます。

熱変形温度(HDT)は約315℃と、

樹脂材料の中では最高クラスの耐熱性を誇ります。

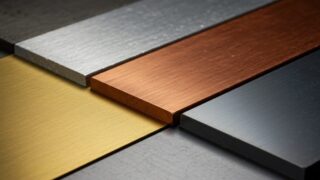

高い機械的強度

高荷重下でも優れた剛性と靭性を発揮し、

金属代替材料として利用されます。

高強度ながらも軽量であり、機械部品の軽量化が可能です。

優れた耐薬品性

酸、アルカリ、有機溶剤に対して高い耐性を持ち、

化学プラントや医療機器で使用されます。

特に高温環境下での耐薬品性に優れているため、

半導体製造装置や自動車部品にも適しています。

耐摩耗性と摺動特性

PEEKは低摩擦係数を持ち、自己潤滑性があるため、

摺動部品(軸受・ギア・シール材)としての利用に適しています。

ガラス繊維やカーボン繊維を添加することで、

さらに耐摩耗性を向上させることが可能です。

選定ポイント

PPS(ポリフェニレンサルファイド)の特性と選定ポイント

高い耐熱性

連続使用温度は約200~220℃と高く、

高温環境下でも寸法安定性に優れます。

低吸水性であり、高湿度環境でも性能が劣化しにくい特性を持ちます。

優れた耐薬品性

酸・アルカリ・溶剤に対して高い耐性を示し、

化学プラントや電気・電子部品で使用されます。

特に酸化性薬品や有機溶剤に対して強い耐性を持つため、

半導体関連部品にも適用可能。

高剛性・耐クリープ性

PPSは結晶性樹脂であり、

荷重がかかった状態でも長期間の寸法安定性が高い。

金属代替材料として、ボルトやブラケット、機械構造部品に利用される。

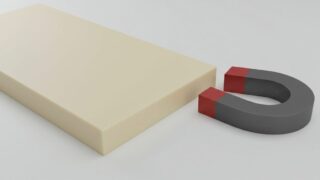

電気絶縁性と耐アーク性

PPSは高い電気絶縁性を持ち、

電気・電子部品(コネクタ、絶縁スペーサー)などで幅広く使用される。

耐アーク性に優れるため、高電圧環境でも安全に使用できる。

選定ポイント

PEEKとPPSの比較

| 特性 | PEEK | PPS |

|---|---|---|

| 連続使用温度 | 約250℃ | 約200~220℃ |

| 機械的強度 | 高い | 中程度(高剛性) |

| 耐薬品性 | 非常に高い | 高い |

| 耐摩耗性 | 優れる | 一般的 |

| 耐熱性 | 非常に高い(約315℃) | 高い |

| 電気絶縁性 | 良好 | 非常に優れる |

| コスト | 非常に高い | 高価だがPEEKの半値程度 |

| 用途例 | 航空機部品、半導体装置、摺動部品 | 電子部品、化学装置、電気絶縁部品 |

コスト比較:PEEK vs PPS

PEEKとPPSはどちらも高性能樹脂ですが、コスト面では大きな差があります。

PEEKのコスト

コスト重視の設計では、PEEKの高性能が本当に必要かどうかを

慎重に検討する必要があります。

一方で、金属部品の削減や軽量化によるコストダウン効果が期待できるため、

トータルコストで見るとメリットがある場合も多いです。

PPSのコスト

高温・高湿度・耐薬品性が求められる環境では、

PEEKの代替材料としてPPSを選定することで

コストを抑えつつ高性能を確保することが可能です。

ただし、機械的強度や耐摩耗性ではPEEKに劣るため、

使用環境によっては追加の補強や別の材料との組み合わせが必要になります。

コストを考慮した選定ポイント

- コストよりも性能優先

- PEEKを選定(特に高温・高負荷環境での使用)

- コストと性能のバランスを重視

- PPSを選定(耐薬品性・電気絶縁性が求められる場合)

- コストダウンを検討

- PPSをベースに設計し、必要な部分のみPEEKを使用するハイブリッド設計を検討

用途や設計条件に応じて、

コストと性能のバランスを最適化することが重要です。

まとめ

PEEKは、高温環境や摺動部品に最適な高性能樹脂。

特に、金属代替材料としての用途が多く、

航空・自動車・半導体装置などで活用される。

優れた耐摩耗性・摺動性が必要な場面での使用が推奨される。

PPSは、耐薬品性・電気絶縁性に優れた樹脂。

化学プラントや電子部品での利用に適しており、安定した特性を持つ。

クリープ耐性が高く、機械部品やボルト・ブラケットなどの構造部品にも採用される。

用途に応じて、PEEKとPPSを適切に選定することで、

高性能な機械設計が可能になります。

コメント