機械設計において、わずかな隙間調整や

位置決めの精度向上が求められる場面は多くあります。

そのような際に活躍するのが「シム」です。

シムは、機械要素の組み立てや調整に不可欠な薄い板状の部品であり、

精密な寸法調整を可能にします。

本記事では、シムの特徴や用途、適切な選定ポイントについて

詳しく解説し、機械設計の現場での活用方法を紹介します。

シムとは?

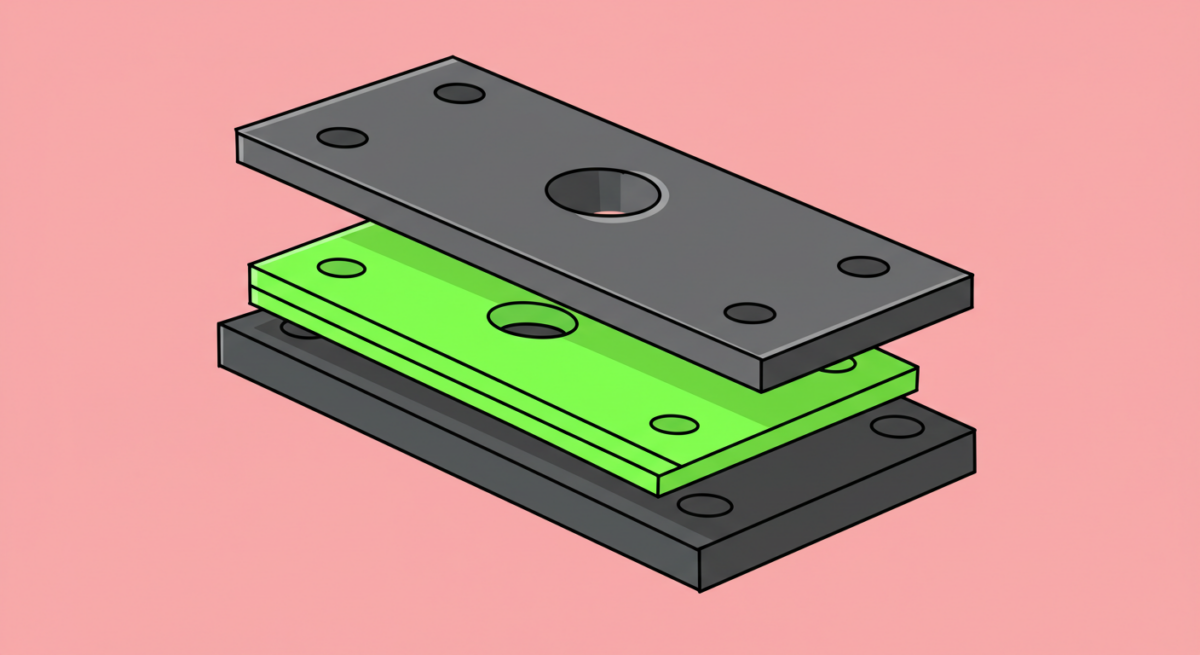

シムは、機械部品の間に挿入する薄い板状のスペーサーのことを指します。

主に以下のような用途で使用されます。

シムは精密な寸法調整が必要な場面で広く利用されており、

特に機械設計や金型、精密機器の組み立てに欠かせない部品です。

シムの主な種類

金属シム

✅ 特徴

強度が高く、長期間の使用に耐えられる。

✅ 用途

高荷重部位や耐摩耗性が求められる箇所

樹脂シム

✅ 特徴

軽量で耐薬品性や絶縁性に優れる。

✅ 用途

電気・電子機器、低摩擦が必要な部分

紙・ゴムシム

✅ 特徴

柔軟性があり、振動吸収や騒音低減に適している。

✅ 用途

防振・防音対策、軽微な隙間調整

基準シムを設定することの重要性

機械設計において、シムは部品の位置調整やガタつきの防止、

クリアランス調整などに欠かせない要素です。

しかし、単にシムを追加・調整するだけでなく、

「基準シム」を設定することで、

設計の精度向上や作業効率の改善が可能になります。

本記事では、基準シムを設定することの

重要性について詳しく解説します。

基準シムとは?

基準シムとは、調整を行う際の基準となるシムのことで、あらかじめ一定の厚みを持つシムを組み込んでおくことで、後の調整作業を容易にするものです。一般的には、機械の組み立て時や据え付け時に、標準となる厚みのシムを使用し、調整の基準として運用されます。

基準シムを設定するメリット

追加・減少の両方向で調整が可能

基準シムを設定することで、

必要に応じてシムを追加して厚みを増やすことも、

不要なシムを取り除いて厚みを減らすことも容易になります。

これにより、設計変更や微調整に柔軟に対応できるため、

機械の精度を維持しながら最適なクリアランスを

確保することが可能になります。

特に、現場での試行錯誤を減らし、

調整作業の効率化に貢献します。

繰り返し精度の向上

基準シムを設定することで、

組み立てやメンテナンスの際に再現性の高い調整が可能になります。

例えば、機械のフレームやモーターの芯出しを行う場合、

毎回ゼロからシム調整を行うのではなく、

基準となるシムを設けることで、

調整作業のばらつきを防ぐことができます。

メンテナンス性の向上

機械は使用するうちに摩耗や変形が生じ、

定期的な調整が必要になります。

基準シムが設定されていると、

どの厚みのシムを増減すればよいかが明確になり、

スムーズなメンテナンスが可能になります。

特に、設備のダウンタイムを最小限に抑えたい現場では、

基準シムの活用が有効です。

効率的な寸法調整が可能

基準シムがない状態で寸法調整を行う場合、

0.1mm単位でシムを追加しながら試行錯誤する必要があります。

しかし、基準シムをあらかじめ設定しておけば、

必要に応じて「厚みを増やす」または「減らす」だけで済むため、

作業時間を大幅に短縮できます。

設計変更時の対応が容易

機械の設計変更が発生した場合でも、

基準シムを基に再調整ができるため、

試作や改造時の負担が軽減されます。

また、異なるモデルや仕様の機械にも

同じ基準シムを適用できるため、

設計の標準化にも寄与します。

組立時のミス防止

シム調整を行う際、厚みの決定ミスや

組み付けミスが発生することがあります。

しかし、基準シムを明確にしておくことで、

作業者が適切な調整を行いやすくなり、

組立ミスのリスクを低減できます。

基準シムの具体的な設定方法

1. 初期状態で適切な厚みのシムを組み込む

機械の組立時に、設計上の適切なクリアランスを

確保するための標準的な厚みのシムを使用します。

このシムが基準シムとなります。

2. 追加・調整のための余裕を持たせる

基準シムは、あらかじめ微調整ができるように

少し余裕を持たせた厚みに設定するのが理想的です。

例えば、最適なギャップが0.5mmの場合、

0.3mmの基準シムを入れておき、

必要に応じて0.1mmや0.2mmのシムを

追加できるようにしておくと、

後の調整が容易になります。

また、余裕を持たせることで、

必要に応じてシムを取り除いて

マイナス方向にも調整が可能になります。

3. シムの管理を徹底する

基準シムを運用する際には、

どの機械・部品にどの厚みの基準シムを

使用しているかを記録し、

管理することが重要です。

これにより、メンテナンス時の判断ミスを防ぎ、

作業の標準化を図ることができます。

基準シムを設定することは、精度向上、作業効率の向上、

メンテナンス性の改善など、多くのメリットをもたらします。

特に、繰り返し調整が必要な機械設計や製造現場では、

基準シムを活用することで作業の標準化が可能になります。

また、基準シムがあることで、

プラス方向にもマイナス方向にも柔軟に調整できるため、

現場での対応が容易になります。

シムを単なる調整用部品としてではなく、

長期的な運用を考慮した設計の一部として

適切に活用していきましょう。

切り欠き穴タイプやU字型タイプのシムを使用するメリット

機械設計において、シムは精密な寸法調整や

ガタつきの防止に欠かせない部品です。

その中でも、「切り欠き穴タイプ」や「U字型タイプ」のシムは、

特定の用途において大きなメリットを発揮します。

本項では、それらの特徴と利点について詳しく解説します。

切り欠き穴タイプやU字型タイプの特徴

通常のシムは、完全な円形の穴が開いたプレート状のものが一般的ですが、

切り欠き穴タイプやU字型タイプは、

ボルトやシャフトに沿って簡単に取り付け・取り外しができるように設計されています。

円形の穴の一部が切り取られており、

ボルトやシャフトに対してスライドさせて装着できます。

シムの片側が大きく開いたU字の形状をしており、

装着や調整がよりスムーズに行えます。

切り欠き穴タイプ・U字型タイプのメリット

作業の効率化

通常のシムを取り付ける際には、

ボルトやシャフトを一度取り外す必要があります。

しかし、切り欠き穴タイプやU字型タイプのシムは、

そのまま横から差し込むことができるため、

作業時間を大幅に短縮できます。

特に、調整を頻繁に行う機械や装置のメンテナンスにおいて、

大きなメリットとなります。

現場での調整が容易

機械の運転中に発生する微妙なズレやたわみを補正するため、

シムを追加・交換するケースがあります。

切り欠き穴タイプやU字型タイプは、

機械を分解せずに調整が可能なため、

設備のダウンタイムを最小限に抑えることができます。

固定ボルトの保持力を維持できる

通常のシムを交換する場合、

ボルトを完全に外すと締結力がリセットされるため、

再締結時に適正なトルク管理が必要になります。

しかし、切り欠き穴タイプやU字型タイプなら、

ボルトを緩めるだけで交換できるため、

締結力を維持しながら調整が可能です。

省スペース設計に貢献

機械設計では、限られたスペース内で

効率的に部品を配置する必要があります。

U字型シムは、必要な部分にピンポイントで挿入できるため、

無駄なスペースを削減し、よりコンパクトな設計が可能になります。

再利用や調整の自由度が高い

切り欠き穴やU字型シムは、何度も抜き差しが可能なため、

試作段階や微調整が必要な場面で役立ちます。

また、一般的なシムよりも汎用性が高く、

異なる箇所で再利用できる点もメリットです。

活用事例

切り欠き穴タイプやU字型タイプのシムは、

取り付け・取り外しの手間を大幅に削減し、

機械の調整作業を効率化します。

特に、頻繁なメンテナンスが必要な設備や、

微調整が求められる機械設計において、

大きなメリットを発揮します。

シムの選定時には、用途や作業環境を考慮しながら、

最適な形状を選ぶことが重要です。

シムの選定ポイント

シムを選定する際には、以下のポイントを考慮する必要があります。

材質の選定

厚みの選定

一般的に0.01mm単位から数mmまでの範囲で調整可能。

必要に応じて複数のシムを重ねて調整することもある。

形状の選定

丸型、長方形型、U字型など用途に応じた形状を選ぶ。

特定のボルトやピンに適合する形状が必要な場合もある。

環境への適応性

高温環境では耐熱性のある材料を選ぶ。

屋外や腐食環境ではステンレスや耐食性樹脂を使用する。

コストと供給性

市販の規格品で対応できる場合はコストが抑えられる。

特殊な形状が必要な場合は、加工コストを考慮する必要がある。

まとめ

シムは機械設計において、寸法調整や振動低減、

負荷分散など幅広い役割を果たす重要な部品です。

用途に応じた材質や厚み、形状を選定することで、

設計の精度を高め、機械の性能を最適化することができます。

シムを適切に活用することで、

組み立て精度の向上やメンテナンスの効率化を実現できるでしょう。

コメント