機械設計において、使用する材料の選定は、

設計の成功における重要なステップです。

特に、一般的な炭素鋼であるSS400とS45Cは、

多くの機械部品や構造物に利用されています。

今回は、これらの材料の特性や用途、

選定の際のポイントについて徹底比較し、

どちらを使うべきかを考察します。

SS400とS45Cの材料特性比較表

まずは、SS400とS45Cの基本的な材料特性を比較した表を確認しましょう。

| 特性名 | SS400 | S45C |

|---|---|---|

| 材質分類 | 一般構造用圧延鋼材 | 機械構造用炭素鋼 |

| 引張強度(MPa) | 400〜510 | 焼きならし:570以上 焼入れ、焼戻し:690以上 |

| 降伏強度(MPa) | 205〜245 | 焼きならし:345以上 焼入れ、焼戻し:490以上 |

| 硬度(HV) | 120~140程度 | 焼入れ前:220~280 焼入れ後:600~750 |

| 伸び(%) | 21以上 | 焼きならし:20以上 焼入れ、焼戻し:17以上 |

| ヤング率(GPa) | 205 | 205 |

| 比重 | 7.87 | 7.87 |

| 熱処理適性 | なし | あり(焼入れ・焼戻しが可能) |

| 溶接性 | 良好 | 不向き |

| 切削性 | 普通 | 良好 |

| 耐摩耗性 | 低い | 中程度(熱処理で向上) |

| 主な用途 | 構造物、建築材料、一般部品 | 軸、歯車、ピンなどの機械部品 |

S45Cを生材で使用する場合の考慮点

機械設計において、SS400とS45Cはどちらも多くの場面で使用される一般的な炭素鋼ですが、

特にS45Cを生材(熱処理を行わない状態)で使用する際には、

特性や加工性の違いを正しく理解することが重要です。

ここでは、S45Cを生材で使用する場合の特徴やSS400との比較を詳しく見ていきましょう。

S45Cを生材で使用する場合の特性

通常、S45Cは機械部品に使用される際に熱処理(焼入れ・焼戻し)が行われることで、

その強度や耐摩耗性を大幅に向上させます。

しかし、生材として使用する場合は、特性が異なり、機械的な利点が抑えられます。

S45C生材の特性情報が少ない

S45Cは通常、熱処理を施すことを前提に使用されるため、

生材の状態に関する情報やデータは少ないです。

機械設計において、熱処理なしの生材を選定する場合は、

十分なデータの確認が難しいため、事前の検証や確認が必要です。

SS400との強度の違いはあまりない

S45Cの生材は、熱処理をしていないため、

SS400と比較して強度に大きな差はないと言われています。

生材状態では、引張強度や硬度に大きな違いはなく、

特に構造用途ではほぼ同等の性能と考えても差し支えないでしょう。

加工性の比較

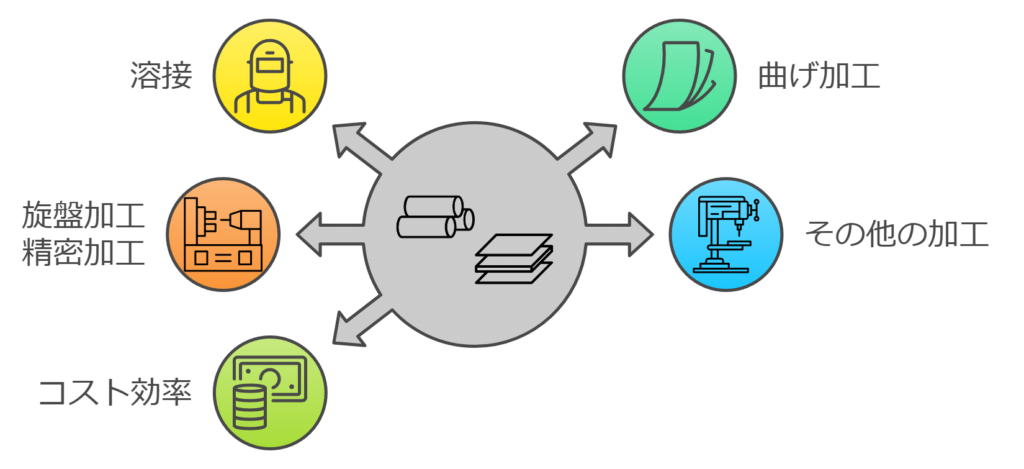

S45CとSS400を生材で使用する場合、加工性が選定の決め手になることが多いです。

以下に、両材料の加工性を比較します。

溶接性

S45Cの生材は溶接が可能ですが、溶接時に割れやすい性質があるため、

溶接後に焼戻しなどの処理が必要になることが多いです。

対してSS400は溶接性が非常に良好で、簡単に溶接ができ、強度も確保されます。

溶接が必要な場面では、SS400が推奨されます。

曲げ加工

板金加工や曲げ加工を行う場合、

SS400の方が曲げやすく、破断リスクも少ないため、曲げ加工にはSS400が適しています。

S45C生材は、やや硬く、曲げ加工には向いていない場合があります。

旋盤加工(丸物)

S45Cの生材は旋盤加工がしやすいため、丸物の切削加工には優れた選択肢です。

特に、旋削時の仕上がりや加工精度が良好で、

切削性の良さが求められる機械部品にはS45Cが選ばれることが多いです。

旋盤加工以外の加工

フライス加工や穴あけ加工など、旋盤以外の加工が主となる場合は、

SS400で十分な場合が多いです。

コストパフォーマンスを重視するならば、

特別な強度を必要としない限り、SS400が適切です。

コスト面の比較

一般的に、SS400はS45Cに比べてわずかにコストが低いです。

特に大量生産や構造物の部品で使用される場合、

SS400の方がトータルコストを抑えやすいです。

設計において、コスト削減が重要な要素の場合は、SS400を選ぶことが賢明です。

加工性の観点から

板物はSS400

丸物はS45Cで使用することがおすすめです。

SS400は比較的柔らかく、切断や曲げ加工が容易なため、

レーザー加工やプレス加工が多用される板材として適しています。

一方、S45Cは強度が高く、

旋盤やフライス加工による精密な形状加工に適しているため、

シャフトやピンなどの丸材として使用されることが多くなります。

適切な材料選定により、加工の効率化やコスト削減が可能となります。

強度、硬度が必要な場合は熱処理したS45Cを使用

S45Cを選定する際、強度や耐摩耗性が求められる場合には、

熱処理を行ったS45Cを使用することが推奨されます。

熱処理(焼入れや焼戻し)により、

S45CはSS400よりもはるかに高い強度と耐久性を発揮します。

機械的負荷が大きい部品や耐摩耗性が求められる部品には、熱処理したS45Cが適しています。

まとめ

SS400とS45Cは、機械設計において広く使用される代表的な鋼材ですが、

その選定にはいくつかの要素を考慮する必要があります。

特に、S45Cを生材で使用する場合は、

特性やコスト、加工性など多くの面でSS400と比較して選択されることが多いです。

この記事では、S45Cを生材で使用する際の特性や、

SS400との比較について詳しく解説しました。

まず、S45Cの生材は熱処理を行っていないため、

機械的特性においてSS400との大きな差はありません。

特に強度面では、両者の差は微々たるもので、

通常の構造物や部品ではSS400でも十分な強度を得られます。

強度や耐摩耗性が求められる場合には、

S45Cを熱処理することで大幅な性能向上が見込まれますが、

生材のまま使用する場合はその強みが十分に発揮されないことを理解しておくことが重要です。

加工面での違いも大きな要素です。

SS400は溶接や曲げ加工において非常に優れた加工性を持ち、

溶接や曲げ加工が頻繁に必要な設計には最適です。

一方で、旋盤などの切削加工においては、

S45Cがより優れた切削性を持つため、

丸物の加工や高精度な加工を要求される場合にはS45Cが選ばれることが多いです。

このように、加工方法に応じて適材適所で材料を選定することがポイントとなります。

また、コスト面では、SS400がわずかに安価であり、

特に大量生産が必要な場合や、コスト重視の設計ではSS400が優先されます。

S45Cを選定する場合でも、熱処理によって大幅な性能向上が得られるため、

特定の強度要件がある場合は熱処理済みS45Cを選択するのが一般的です。

まとめると、S45CとSS400は、

それぞれの特性や加工性に応じた用途で選定されるべき材料です。

溶接や曲げ加工を多用する場合はSS400が適し、

旋盤加工など切削精度を重視する場面ではS45Cが選ばれることが多いです。

また、コストを考慮する場合には、SS400が有利ですが、

強度や耐久性が求められる場合には、熱処理を施したS45Cが適した選択肢となります。

設計の要求に応じて材料の特性と加工性を

最適に組み合わせることが、機械設計の成功の鍵です。

コメント