機械設計において、使用する材料の耐薬品性は

非常に重要な選定ポイントの一つです。

特に、化学薬品や腐食性の高い環境にさらされる部品では、

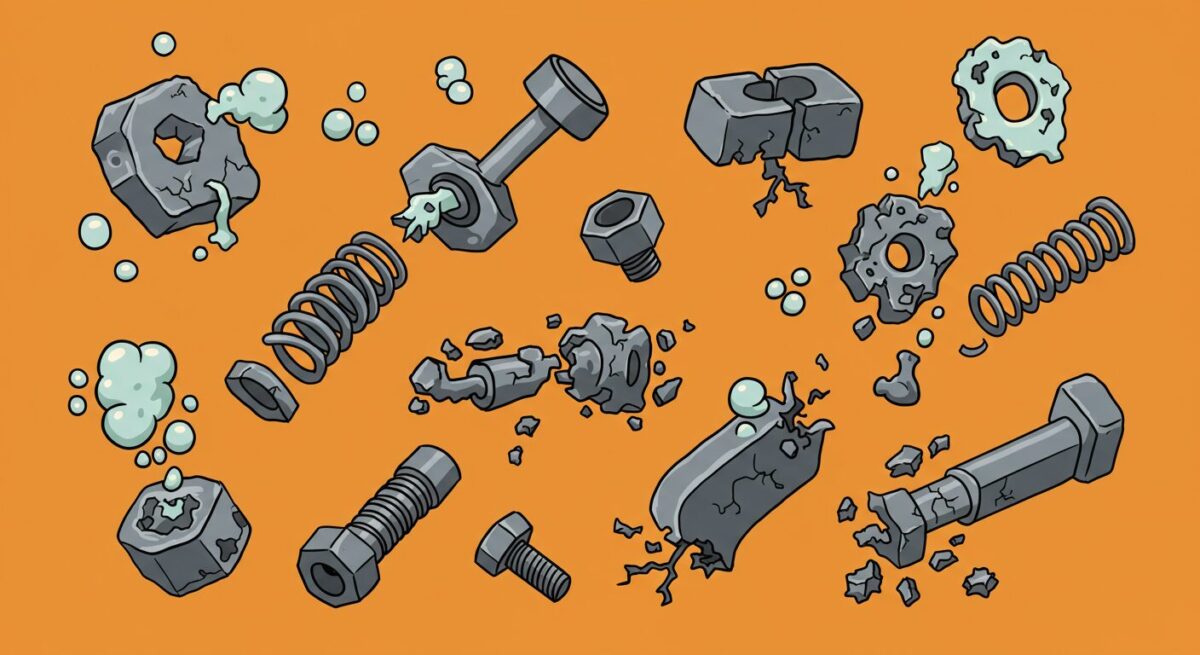

適切な材料を選ばないと劣化や破損が発生し、

機器の寿命短縮や安全性の低下につながります。

耐薬品性が求められる主なケース

- 化学プラント・製薬設備

- 酸やアルカリなどの薬品に接触する部品は、高い耐薬品性が必要。

- 食品・飲料業界

- 洗浄剤や消毒液にさらされる機械部品は、耐食性・耐薬品性が求められる。

- 半導体・電子機器分野

- 高純度薬品を扱う環境では、不純物の混入を防ぐため耐薬品性が必須。

- 医療機器・分析装置

- 消毒や薬品との接触があるため、化学的に安定した材料が求められる。

耐薬品性の低い材料を使用するとどうなる?

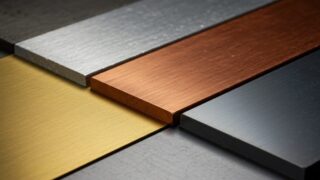

耐薬品性の高い代表的な材料

| 材料 | 特徴 |

|---|---|

| SUS316 | モリブデンを含み、酸・塩化物環境で優れた耐食性を発揮。 |

| PTFE(テフロン) | 極めて高い耐薬品性を持ち、ほとんどの薬品に侵されない。 |

| PEEK | 耐薬品性と機械的強度を両立し、高温環境でも安定。 |

| PPS | 高耐薬品性・耐熱性を持ち、強度も高い。 |

| セラミックス | 化学的に安定し、酸・アルカリ環境でも長期間使用可能。 |

使用される薬品の種類を正確に把握する重要性

機械設計において、耐薬品性は重要な選定基準の一つです。

しかし、「耐薬品性が高い」とされる材料でも、

すべての薬品に対して万能ではないため、

使用環境に適した材料を選ばなければなりません。

そのためには、まず使用される薬品の種類を正確に把握することが不可欠です。

なぜ使用薬品の種類を正確に把握する必要があるのか?

薬品ごとに材料への影響が異なる

同じ「耐薬品性の高い材料」でも、酸には強いがアルカリには弱い、

またはその逆という場合があります。

例えば、SUS304は酸に比較的強いですが、塩化物には弱く腐食しやすいです。

濃度や温度で耐性が変化する

薬品の濃度や温度が変わると、材料への影響も大きく変わります。

例えば、希硫酸には耐えられるが、高濃度の硫酸では腐食する材料もあります。

適切な防錆・コーティング対策ができる

使用する薬品が分かれば、材料自体を変更するだけでなく、

表面処理(タフトライド処理・フッ素コーティングなど)を

施すことで耐久性を向上させることも可能です。

長期的なコスト削減につながる

材料が薬品に耐えられず、早期に劣化すると、

交換コストや設備トラブルが発生します。

事前に適切な材料を選ぶことで、メンテナンス頻度を減らし、

長期的なコスト削減につながります。

耐薬品性の評価に必要な情報

材料選定時には、以下の情報を正確に把握しておく必要があります。

耐薬品性を考慮した材料選定を行う際は、

「この材料は耐薬品性が高いから大丈夫」と安易に決めるのではなく、

実際に使用する薬品の種類、濃度、温度などの条件を正確に把握することが不可欠です。

事前に情報を整理し、適切な材料や表面処理を選定することで、

機械の耐久性を向上させ、トラブルを未然に防ぐことができます。

実績のある材料を使うだけではダメ?評価試験の重要性

機械設計において、耐薬品性は重要な要素の一つです。

特に、化学プラントや医薬品、食品、半導体製造などの分野では、

薬品の影響を受けにくい材料を選ぶことが不可欠です。

しかし、「この材料は過去に使われているから大丈夫」と思い込むのは危険です。

実績のある材料であっても、

使用環境が異なれば期待通りの耐久性を発揮しないことがあります。

そのため、事前に評価試験を行うことが重要です。

なぜ実績のある材料でも評価試験が必要なのか?

使用条件が違えば性能も変わる

同じ材料でも、薬品の種類、濃度、温度、圧力、接触時間が変わると、

材料の劣化速度や耐久性が大きく変わります。

例えば、SUS316は耐食性が高いとされていますが、高温の塩酸には強くありません。

長期間の影響は予測しにくい

短期間の使用では問題がなくても、

数ヶ月・数年後に劣化や破損が発生することがあります。

評価試験を通じて長期的な耐久性を確認することで、

予期せぬトラブルを防ぐことができます。

新しい薬品や工程に対する安全性を確認できる

実績のある材料でも、新しい薬品や工程に対しては

どのように反応するか不明な場合があります。

評価試験を実施することで、

事前に問題点を洗い出し、安全に運用できるかを確認できます。

トラブル発生時のコストを削減できる

事前に評価試験をしておけば、後から材料が劣化し、

交換や補修が必要になった際の

コストやダウンタイム(生産停止時間)を大幅に削減できます。

評価試験で確認すべきポイント

実際の評価試験では、以下のポイントを重点的にチェックします。

評価試験を行わずに失敗した事例

過去に耐薬品性があるとされていた樹脂製の配管を使用したが、

新たに使用した有機溶剤との相性が悪く、数ヶ月で破損。

結果として、設備全体の大規模な修理が必要になった。

SUS304にタフトライド処理を施したが、

処理後に塩化物環境で予想以上に腐食が進行。

事前の試験を行っていれば、より適切な材料や処理方法を選べた可能性があった。

「耐薬品性がある」とされていたゴムパッキンを使用したが、

高温環境で使用したために短期間で硬化し、密閉性が失われた。

試験を行っていれば、別の材質(フッ素ゴムなど)を選択できた。

実績のある材料を選定することは重要ですが、それだけで安心するのは危険です。

使用環境が違えば、期待した耐薬品性が発揮されない可能性があります。

事前に評価試験を実施し、

実際の使用条件での耐久性や適合性を確認することが不可欠です。

これにより、設計の信頼性を向上させ、

後々のトラブルを未然に防ぐことができます。

材料選定時のポイント

まとめ

耐薬品性を考慮しないと、機械の寿命が短くなり、

安全性やコストにも悪影響を及ぼします。

適切な材料を選ぶことで、機械の長期安定運用が可能となり、

メンテナンスの負担も軽減できます。

使用環境に応じた耐薬品性の高い材料を選定することが、

機械設計において重要なポイントとなります。

コメント