機械設計では、使用環境の温度が材料の性能に大きな影響を与えます。

特に低温環境では、材料の脆化(低温脆性)や熱収縮、潤滑油の粘度上昇などの

問題が発生するため、適切な材料を選定することが重要です。

本記事では、低温環境における材料の問題点と、

その対策として適した材料選定のポイントを解説します。

低温環境における材料の影響

低温環境では、以下のような問題が発生する可能性があります。

多くの金属材料は、温度が下がると靭性(じんせい)が低下し、

脆くなる「低温脆性」を示します。

特に炭素鋼(SS400, S45C)や一般的な鋳鉄は、

マイナス温度で衝撃を受けると簡単に破壊することがあります。

金属は温度が下がると収縮するため、軸受や摺動部などのクリアランスが変化し、

正常な動作ができなくなることがあります。

低温になると油の粘度が上がり、

回転機構や摺動部がスムーズに動かなくなることがあります。

適切な低温用潤滑剤の選定が必要です。

プラスチック材料は低温環境で硬化し、

衝撃に対して非常に脆くなります。

特にナイロン(PA)やABS樹脂は

低温で割れやすくなるため、注意が必要です。

低温脆性による破壊のリスクと材料選定のポイント

機械設計において、材料の特性を考慮することは重要ですが、

特に低温環境では「低温脆性(ていおんぜいせい)」が大きな課題となります。

低温脆性とは、材料が低温で急激にもろくなり、

衝撃を受けると簡単に破壊してしまう現象です。

例えば、通常の環境では問題なく使用できる鋼材が、

寒冷地や極低温環境では割れてしまうことがあります。

本項では、低温脆性のメカニズム、影響を受けやすい材料、

安全な材料選定のポイントについて詳しく解説します。

低温脆性とは?

低温脆性とは、材料が低温下で急激に靭性(ねばり強さ)を失い、

脆くなる現象です。

これは材料のじん性 → 脆性 への変化によるもので、

特に衝撃荷重がかかった際に破壊しやすくなります。

靭性とは?

材料が破壊されるまでに吸収できるエネルギーのこと。

靭性が高い材料は、割れにくく、粘り強い性質を持ちます。

低温脆性が発生する理由

低温では、材料の結晶格子内での原子の動きが鈍くなり、

転位(材料内部の変形を担う微細な構造)の移動が制限されるため、

変形しにくくなる → もろくなる という流れになります。

特に、鋼や一部の金属は「靭性が低下する温度(遷移温度)」を持ち、

この温度以下では急激に脆くなることが知られています。

低温脆性が問題となる環境

低温脆性は、以下のような環境で問題になります。

寒冷地(冬季の屋外設備、北極・南極圏)

冬季にマイナス数十℃になる地域では、

屋外の構造物や機械部品が低温脆性によって破壊されるリスクが高まります。

極低温環境(液体窒素や液化ガスの貯蔵・輸送設備)

LNG(液化天然ガス)のタンクや配管、宇宙開発関連の機器では、

-100℃以下の温度にさらされることがあります。

航空・宇宙分野(成層圏や宇宙空間)

航空機の高高度飛行や宇宙空間では、

外部温度が-50℃~-200℃になることもあります。

冷凍・冷蔵設備(食品・医療分野)

冷凍倉庫や医療用超低温冷凍庫では、

-80℃以下の環境で使用される設備もあります。

低温脆性の影響を受けやすい材料

低温で脆化しやすい材料と、その脆化温度(一般的な目安)は以下の通りです。

| 材料 | 低温脆化のリスク | 低温脆化が起こる温度(目安) |

|---|---|---|

| 一般構造用鋼 (SS400, S45C) | 非常に脆化しやすい | 約0℃以下 |

| 鋳鉄(FC, FCD) | 低温で急激に脆くなる | 約0℃以下 |

| 炭素鋼(SC材) | 低温で靭性が低下 | 約-20℃以下 |

| 低合金鋼(SCM440など) | ある程度の耐性あり | 約-40℃以下 |

| フェライト系ステンレス (SUS430) | 低温脆化しやすい | 約-50℃以下 |

| ナイロン(PA)、ABS樹脂 | 低温で硬化し脆くなる | 約-20℃以下 |

⚠️ 一般的な炭素鋼は、0℃以下で急激に脆くなるため、低温環境では使用には注意

低温環境での対策

低温脆性による破壊を防ぐために、以下の対策を考慮する必要があります。

- 適切な材料を選定する

- 低温に強いステンレス鋼やアルミ合金を使用する

- 構造設計で衝撃を受けにくい形状にする

- 角のない滑らかな形状にし、応力集中を避ける

- 適切な熱処理や表面処理を施す

- 低温靭性を改善する処理(例:焼戻し処理)を検討する

- 試験を実施する

- シャルピー衝撃試験(低温試験) を行い、適正な材料を確認する

低温環境では、炭素鋼や鋳鉄は脆化しやすく、

衝撃を受けると簡単に破壊してしまうため注意が必要です。

代わりに、

SUS304やSUS316のオーステナイト系ステンレス鋼、アルミ合金、ニッケル合金 などの

低温に強い材料を選ぶことが重要です。

構造設計や適切な試験を通じて、

低温脆性のリスクを最小限に抑えることが、

信頼性の高い機械設計には不可欠です。

低温環境に適した材料

低温環境で使用される代表的な耐寒性材料を以下に示します。

使用温度範囲は参考値になります。

実際に使用する際は十分に調査、検証する必要があります。

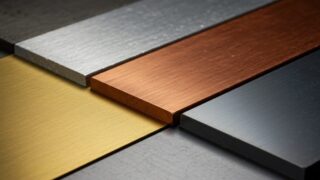

低温靭性の高い金属材料

- 低温脆性が発生しにくく、靭性を維持できる

- 低温環境でも強度を保ち、破壊しにくい

| 材料 | 特長 | 使用温度範囲 |

|---|---|---|

| オーステナイト系ステンレス (SUS304, SUS316) | 低温でも靭性を維持 | ~ -196℃ |

| アルミ合金 (A5052, A7075) | 軽量で低温環境でも靭性が高い | ~ -200℃ |

| ニッケル合金 (インコネル, モネル) | 低温での強度・靭性に優れる | ~ -250℃ |

💡 選定ポイント

低温環境に適した樹脂材料

- 低温でも割れにくく、弾性を保つ

- 一部の樹脂は超低温(-100℃以下)でも使用可能

| 材料 | 特長 | 使用温度範囲 |

|---|---|---|

| PTFE(テフロン) | 低温でも硬化せず、摺動特性が良い | ~ -250℃ |

| POM(ポリアセタール) | 低温での機械的強度が高い | ~ -50℃ |

| 超高分子量ポリエチレン | 低温でも耐衝撃性が高い | ~ -100℃ |

💡 選定ポイント

低温環境に適した潤滑剤

- 低温で粘度が上がりすぎず、適切な潤滑性能を維持できる

- 摩擦や摩耗を抑え、機械の動作をスムーズにする

| 潤滑剤 | 特長 | 使用温度範囲 |

|---|---|---|

| 低温用グリース (PFPE系, シリコングリース) | 低温でも流動性を維持し、摺動部に適用 | ~ -60℃ |

| 低温用エステル系オイル | 低温環境での流動性が良く、ベアリング用に適用 | ~ -60℃ |

💡 選定ポイント

低温環境での材料選定のポイント

- 低温脆性を避けるために適切な材料を選ぶ

- オーステナイト系ステンレス、アルミ合金、ニッケル合金などを使用する。

- 寸法変化を考慮する

- 熱収縮を考慮し、適切なクリアランスを確保する。

- 低温環境に適した潤滑剤を使用する

- 低温用グリースや低温用オイルを選び、摺動部や回転部の動作を安定させる。

- 樹脂材料は低温で硬化しやすいものを避ける

- POM(ポリアセタール)やPTFE(テフロン)を選定する。

まとめ

低温環境では、低温脆性による破壊や潤滑不良、

寸法変化などが発生しやすいため、

適切な材料選定が重要です。

オーステナイト系ステンレスやアルミ合金、ニッケル合金は低温でも

強度や靭性を維持できるため、優れた選択肢となります。

また、樹脂材料ではPTFEやPOMを使用し、

潤滑には低温用グリースを採用することで、

機械の信頼性を向上させることができます。

低温環境での設計では、材料特性を十分に理解し、

適切な対策を講じることが成功のカギとなります。

コメント