機械設計で使うボルトには、大きく分けて

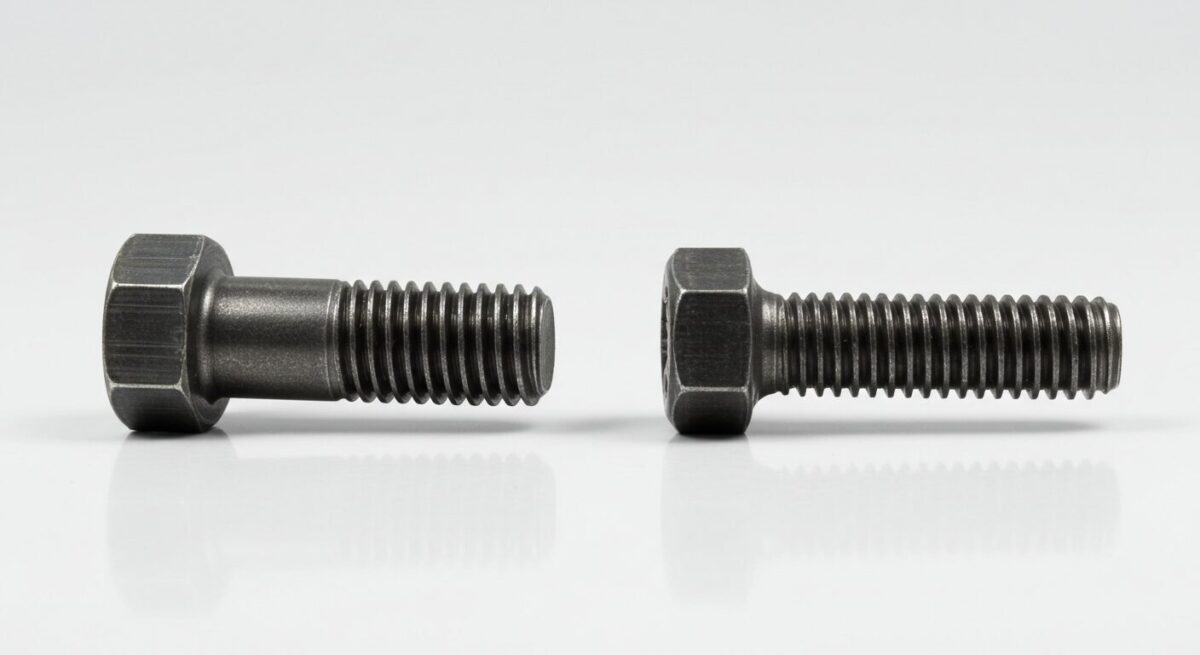

「全ねじ」と「半ねじ」があります。

見た目は似ていますが、

用途や機能性に大きな違いがあるため、選定を間違えると、

強度不足・位置ズレ・ゆるみ・破損などのトラブルに繋がる可能性があります。

この記事では、全ねじ・半ねじの基本的な違いから、

使い分けのコツ、設計時の注意点まで、初心者にもわかりやすく丁寧に解説します。

全ねじボルトとは?

全ねじ(ぜんねじ)ボルトとは、

ボルトの軸全体にねじ山(スレッド)が刻まれているタイプのボルトです。

全ねじボルトの特徴

全ねじボルトのメリット

全ねじボルトのデメリット

半ねじボルトとは?

半ねじ(はんねじ)ボルトは、軸の一部にのみねじ山が切られているボルトで、

ボルト頭側の軸は滑らかな「平滑部」になっています。

半ねじボルトの特徴

半ねじボルトのメリット

半ねじボルトのデメリット

全ねじ vs 半ねじ 比較表

| 比較項目 | 全ねじ | 半ねじ |

|---|---|---|

| ねじの範囲 | 軸全体 | 軸の一部 |

| 貫通穴への使用 | ◎ 向いている | △ 不向き |

| せん断強度 | △ 弱い | ◎ 強い |

| 位置決め精度 | △ ガタつきあり | ◎ 高精度 |

| ボルトの価格 | ◎ 安価 | △ やや高価 |

| 在庫の豊富さ | ◎ 多い | △ 少なめ |

| 高荷重用途 | △ 応力集中に注意 | ◎ 高荷重に強い |

| ナット併用 | ◎ 向いている | ○ 条件付きで可 |

| 部品同士の密着性 | △ 劣る | ◎ 高い |

設計用途ごとの使い分け

| 用途・条件 | 推奨ボルト |

|---|---|

| ナット併用での貫通締結 | 全ねじ |

| 2部品をしっかり押さえる位置決め締結 | 半ねじ |

| フレームなどの構造部材の接合 | 半ねじ |

| 可変長の治具や試作設計 | 全ねじ |

| 引張力のみが作用する軽荷重用途 | 全ねじ |

| せん断や曲げ荷重が作用する箇所 | 半ねじ(太径を推奨) |

設計時の注意点

全ねじ使用時

半ねじ使用時

半ねじボルトのねじ部長さの目安とは?

ボルトを使った締結設計では、

「全ねじ」か「半ねじ」かを選定することがあります。

中でも半ねじ(半ネジボルト)は、

位置決め性やせん断強度を意識した設計に用いられることが多く、

ねじ部の長さが非常に重要になります。

なぜ「ねじ部の長さ」が重要なのか?

ねじ部が長すぎると…

ねじ部が短すぎると…

このため、必要最小限のねじ長さを確保しつつ、

軸部でしっかりガイド・荷重支持をするという設計バランスが大切です。

ねじ部長さの目安(実務的な基準)

半ねじボルトを選ぶ際、

ねじ部の長さは以下を目安に設計されることが多いです。

基本の目安(ISOやJIS規格を基にした実務値)

| 呼び径 | ねじ部長さの目安(mm) |

|---|---|

| M6 | 約18mm前後 |

| M8 | 約22mm前後 |

| M10 | 約26mm前後 |

| M12 | 約30mm前後 |

| M16 | 約38mm前後 |

これらは市販の半ねじボルト(六角ボルトやキャップボルト)の標準的な寸法に基づくもので、

ミスミやJIS B1180などを参考にしています。

設計時の考え方|「ねじ込み長さ」と「軸長」のバランス

ねじ込み長さの基準

🔍 例)

M10ボルト → 鋼材なら10〜15mmのねじ込みが必要

これを確保するために「ねじ部長さ」は 少なくともその分 + α が必要です。

ボルト購入時の注意点

市販の半ねじボルトには、

メーカーや規格によって「ねじ部長さ」が異なることがあります。

以下のような工夫が必要です。

| 項目 | 内容 |

|---|---|

| 半ねじとは? | 軸の一部にのみねじが切られたボルト |

| 目的 | 締結力と位置決め・せん断強度を両立 |

| ねじ部長さの目安 | M6:約18mm、M10:約26mm など |

| 設計のポイント | ねじ込み長さと軸長のバランス |

| 選定の注意点 | 規格確認+用途に応じた寸法指定 |

半ねじボルトは、「精度と強度のバランスを取る」ための実用的な選択肢です。

安易に全ねじを使うのではなく、

部品同士の関係性と荷重条件に合わせた選定を心がけましょう!

精密な位置決めには「ストリッパーボルト」を活用

精密な位置決めや、高精度な繰り返し位置の再現性が

求められる場面では、「ストリッパーボルト」の活用が非常に効果的です。

一般的なボルトと構造が異なり、締結と位置決めの両立ができるため、

金型・治具・精密機構の設計において重宝されます。

ストリッパーボルトとは?

ストリッパーボルトとは、先端に段付きのガイド部(軸部)を持ち、

一部だけにねじが切られている特殊なボルトです。

主に金型や治具で使われる、

「位置決め兼締結用の高精度ボルト」と理解するとよいでしょう。

ストリッパーボルトの構造と特徴

| 部位 | 概要 |

|---|---|

| 軸部(ガイド部) | 精密な外径(H7相当など)で、 穴とのすきまを最小限にし、位置決め機能を果たす。 |

| ねじ部 | 通常のボルトのように締結力を発揮する。 |

| 肩部(段差) | 部品との接触面。座面として荷重を受ける。 |

図面上では、段付きシャフトとねじを組み合わせたような形状をしています。

まとめ

全ねじは「調整・汎用性重視」

半ねじは「強度・精度重視」

正しく使い分ければ、設計の安全性・信頼性がグッと高まります。

ボルトの選定は一見地味ですが、構造設計の要とも言える重要ポイント。

強度計算、安全率の設定、取り付け精度などと合わせて、

ぜひ適切なボルト選定を意識しましょう。

コメント