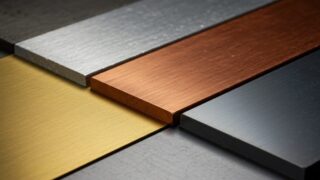

SPCCは、冷間圧延鋼板の一種であり、

機械設計において広く使用される材料のひとつです。

特に薄板での使用が多く、寸法精度や表面仕上げに優れているため、

板金加工やプレス加工に適しており、

家電・自動車・機械部品など、さまざまな産業で活用されています。

一方、SPHCは熱間圧延鋼板で、

SPCCよりも厚みのある材料や強度が求められる用途に向いています。

表面はやや粗く、寸法精度は劣りますが、

加工性が高く、溶接や曲げ加工にも強いため、

構造材やフレーム部品などに多く使われています。

この記事では、

SPCCとSPHCの特性やその使用上の注意点について詳しく解説します。

SPCCとSPHCの主な板厚規格

代表的なSPCCの板厚

| 板厚(mm) |

| 0.8 |

| 1.0 |

| 1.2 |

| 1.6 |

| 2.0 |

| 2.3 |

| 3.2 |

代表的なSPHCの板厚

| 板厚(mm) |

| 1.2 |

| 1.6 |

| 2.3 |

| 3.2 |

| 4.5 |

| 6.0 |

| 9.0 |

SPCCとSPHCの価格について

なぜ設計者は「材料の価格感」を知っておくべきなの?

コスト意識がある設計は信頼される

機械設計において「材料の選定」は

製品コストに大きな影響を与える重要な工程です。

その中で、材料ごとの「価格感覚」を身につけることは非常に大切です。

特に、「似たような見た目や特性の材料でも、価格は大きく異なる」

という事実を知らないと、コストオーバーや設計変更の手戻りにつながります。

材料価格の一例

金属材料切り売り専門サイト「横山テクノ」によると、

下記のような価格が掲載されています。

| 材質 | 価格(税別) | 特徴 |

|---|---|---|

| SPCC-SD(ダル仕上げ) | 510円/kg | 表面光沢あり・寸法精度が高い |

| SPHC-P(酸洗い) | 480円/kg | コスト重視・加工性に優れる |

| SUS304 2B | 1,900円/kg | 耐食性◎・高価 |

表面仕上げが必要な部品 → SPCC

強度・コスト重視の部品 → SPHC が基本の考え方です。

SPCCやSPHCは、SUS304(2B仕上げ)と比較して

およそ「1/3ー1/4の価格」で手に入ります。

なぜ「価格感」が重要なのか?

たとえば…

➤ 装置フレーム部品に SUS304を選定していたが、実はSPHCで十分だった

数万円単位のコスト差に

➤ 精度がそこまで必要でない部品に SPCCを選定してコストが無駄に

再設計・発注ミスの原因に

「材料価格をざっくり把握しているかどうか」で

設計の判断精度が大きく変わる

設計者が覚えておきたい価格感(ざっくり目安)

| 材質 | おおよその価格帯(2025年時点) |

|---|---|

| SPHC | 約 480円/kg |

| SPCC | 約 510円/kg |

| SUS304(2B) | 約 1,900円/kg |

材料の価格は時期や取扱業者によって変動しますが、

この3つの価格差を体感で把握しておくことが重要です。

「精度・強度・見た目・価格」のバランスが重要!

SPCC・SPHCは、SUS304と比べて1/3-4程度の価格

用途に応じて材質を見極めれば、大幅なコストダウンが可能

設計初期段階から材料の価格感を意識することで、無駄のない部品設計ができる

SPCCの特性

優れた加工性

SPCCは冷間圧延されているため、

表面の仕上がりが非常に良好で、寸法精度も高くなっています。

加工硬化を起こしにくいため、曲げや絞りといった板金加工にも向いています。

精密さが求められる製品や、複雑な形状の部品に適しています。

コスト効率

冷間圧延鋼板の中でも、SPCCは比較的安価です。

大量生産が可能なため、コストパフォーマンスに優れています。

製造工程においても、SPCCの扱いやすさは加工時間を短縮し、

コストを抑えることに貢献します。

コスト削減が求められる部品に多く採用されています。

強度と柔軟性のバランス

SPCCは、引張強度や延性においてバランスが取れており、

一般的な使用環境下で十分な強度を発揮します。

プレス加工などで形状を維持しつつ、

破損やひび割れのリスクを最小限に抑えることができます。

表面処理への適性

SPCCは、塗装やメッキなどの表面処理との相性が良く、

防錆効果を高めたり、外観を向上させたりするための追加処理が容易です。

SPCCは表面が平滑であるため、

メッキや塗装が均一に施され、仕上がりが美しくなります。

SPCCの選定ポイント

使用環境

SPCCは、耐腐食性は高くありません。

腐食性のある環境で使用する場合は、

メッキや塗装などの防錆処理が不可欠です。

湿気や水分にさらされる環境では、

SPCCの耐久性を確保するために、適切な防錆措置が重要です。

寸法精度

冷間圧延のプロセスにより、SPCCは高い寸法精度を持ちます。

精密な寸法管理が必要な製品や、

特定の公差が求められる部品にも適しています。

薄板としての用途

SPCCは、特に薄板の形状で供給されることが多いです。

軽量化が必要な部品や、

限られたスペースに収める必要がある構造に最適です。

機械部品のカバーなどで幅広く使用されています。

加工時の注意点

SPCCは加工しやすい一方で、応力集中による割れが発生することもあります。

特に、急激な曲げや強い圧力を加える際には、加工条件に注意が必要です。

事前に曲げ加工や絞り加工の試験を行い、

適切な工具や加工方法を選択することが重要です。

SPCCは、薄板加工に適した、汎用性の高い鋼材です。

安価で加工性も良く、

安全カバーやセンサーブラケットなど用途は多岐にあります。

SPCCとSPHCの違いについて

冷間圧延鋼板のSPCCと熱間圧延鋼板のSPHCは、

一般的によく使用される材料であり、

それぞれ異なる特徴や用途を持っています。

SPCCとSPHCの違いを明確にし、

材料選定の際の参考にできる情報を提供します。

SPCCとSPHCの概要

SPCC(Steel Plate Cold Commercial)

✅ 特徴

SPHC(Steel Plate Hot Commercial)

✅ 特徴

冷間圧延と熱間圧延の違い

| 特徴 | SPCC(冷間圧延) | SPHC(熱間圧延) |

|---|---|---|

| 製造方法 | 常温で圧延し、寸法精度を向上。 | 高温で圧延し、大きな変形が可能。 |

| 表面仕上げ | 滑らかで光沢があり、美観に優れる。 | 表面にスケールが付き、仕上がりは粗い。 |

| 寸法精度 | 高い。 | 比較的低いが、後工程で調整可能。 |

| 加工性 | 高硬度で加工硬化が進むが、 薄板の成形に優れる。 | 柔らかく厚物の加工や溶接に適している。 |

| 用途 | 高精度、高品質が求められる部品。 | 強度が重視される大型構造物や部品。 |

SPCCとSPHCの選定ポイント

✅ SPCCを選ぶべき場合

✅ SPHCを選ぶべき場合

加工上の注意点

🔍 SPCCの加工

- 加工硬化が進むため、複雑な加工には適切な設計が必要。

- 表面の傷つきを防ぐため、加工時には表面保護が推奨される。

🔍 SPHCの加工

- 表面のスケールを取り除くために酸洗いや研磨が必要な場合がある。

- 溶接時の熱影響で形状が変わりやすいため、歪み取り対策が重要。

SPCCとSPHCの比較表

| 項目 | SPCC(冷間圧延鋼板) | SPHC(熱間圧延鋼板) |

|---|---|---|

| 寸法精度 | 高い | 比較的低い |

| 表面仕上げ | 滑らかで美しい | スケールが付き粗い |

| 加工硬化 | 発生しやすい | 発生しにくい |

| 成形性 | 良好(薄板向け) | 良好(厚板向け) |

| 価格 | 高め | 安価 |

| 用途 | 家電、自動車部品、建材 | 橋梁、機械部品、構造材 |

SPCCとSPHCの違いについて

SPCCとSPHCは、それぞれ異なる製造方法と特性を持つため、

用途に応じた適切な選定が重要です。

SPCCは精密性や表面仕上げが求められる用途に適しており、

小型部品や高品質な製品の製造に最適です。

一方、SPHCはコストパフォーマンスが高く、

大型構造物や強度を重視する用途に適しています。

機械設計において、両者の特性を正しく理解し、

適切な材料選定を行うことで、

製品の性能や品質を最大限に引き出すことができます。

SPCCとSS400の違いと使い分けをわかりやすく解説!

機械設計や製造の現場でよく耳にする「SPCC」と「SS400」。

どちらも鉄系の材料ですが、

それぞれに特徴や得意分野があり、使い分けがとても重要です。

本項では、SPCCとSS400の違い、選定のポイント、注意点について、

初心者の方にもわかりやすく解説します。

SPCCとSS400の基本的な違いとは?

まずは、2つの材料の定義を見てみましょう。

| 項目 | SPCC | SS400 |

|---|---|---|

| 種類 | 冷間圧延鋼板(Cold Rolled) | 一般構造用圧延鋼材(熱間圧延) |

| 主な形状 | 薄板(0.8~3.2mm) | 厚板・形鋼・フラットバーなど |

| 表面 | 滑らかで美麗 | スケール(黒皮)あり、またはミガキ材 |

| 主な用途 | 電気製品の外装、プレス部品など | 機械フレーム、架台、溶接構造物など |

簡単に言えば、SPCCは「見た目がキレイな薄板」

SS400は「構造に使う頑丈な鋼材」です。

SPCCとSS400の特性の違い

加工性(曲げ・プレス)

表面の美しさ

板厚と形状のラインナップ

- SPCCは主に0.8mm~3.2mmの薄板専用。

- SS400は厚板や角材、フラットバー、形鋼など種類が豊富。

- 板厚も3mm~38mm以上まであります。

使い分けの具体例

| 用途 | 適した材料 | 理由 |

|---|---|---|

| PCケースや電化製品の外装 | SPCC | 薄くて表面がきれい。プレス・塗装向き |

| 家電の内部ブラケット | SPCC | 精度が高く、プレス加工が容易 |

| 機械のフレーム・ベース | SS400 | 強度・剛性が必要な構造材に適している |

| 溶接構造物(架台・溶接フレーム) | SS400 | 溶接性が良好で、構造材として広く使用 |

| 加工ベース・治具 | SS400ミガキ材 | 寸法安定性が必要、精度が出しやすい |

SPCCとSS400の材料選定のポイント

材料を選ぶ際は、次のポイントを意識すると失敗が少なくなります。

板厚と形状のニーズ

- 薄板・板金プレス → SPCC

- 厚板・構造材 → SS400

強度と剛性の必要性

- 高剛性や荷重支持が必要 → SS400

- 外装部品やカバー → SPCC

表面の仕上げ要求

- 塗装・メッキ仕上げ → SPCCが有利

- 精度が必要 → SPCCまたはSS400ミガキ材

SPCCとSS400の注意点

SPCCは耐食性がない

- SPCCは見た目は美しいものの、すぐにサビます。

- 表面保護のためには、塗装やメッキ処理が必須です。

- 錆びたくない環境では、SUS材やメッキ処理を検討しましょう。

SS400は公差が粗め

- SS400は構造材として使われることが多いため、寸法公差は厳しくありません。

- 精密部品やすり合わせが必要な部品には不向きです。

- その場合はミガキ材やS45Cなどが選ばれます。

直接の置き換えはNG

たとえば、「SPCCが手に入らないからSS400で代用しよう」と考えると、

板厚や加工性、表面の仕上がりなどがまったく異なるためトラブルの元です。

逆もしかり。

| 比較項目 | SPCC | SS400 |

|---|---|---|

| 用途 | 電装品・外装部品 | 構造物・溶接部品 |

| 板厚範囲 | 薄板(0.8~3.2mm) | 厚板(3mm~38mm以上) |

| 加工性 | 優れる(プレス・曲げ) | 切削・溶接向き |

| 表面仕上げ | 滑らか | 粗め(黒皮) |

| 耐食性 | 無し(塗装必要) | 無し(塗装必要) |

| 寸法精度 | 高い | 粗い(黒皮)・やや良い(ミガキ材) |

SPCCとSS400は見た目が似ていても、使いどころはまったく異なります。

設計や材料選定の場面では、

「薄板か?強度が必要か?加工方法は?」など、

目的に応じて正しく選ぶことが大切です。

まとめ

SPCCは、機械設計において非常に汎用性が高く、

加工性やコストパフォーマンスに優れた冷間圧延鋼板です。

用途に応じて適切な板厚や表面仕上げを選定することで、

製品の機能や外観を向上させることができます。

特に、薄板は軽量化や外装材として使用され、

中厚板や厚板は構造材としての役割を果たします。

また、表面品質や加工性の高さから、

塗装やめっきが必要な部品にも最適です。

機械設計の段階で、SPCCの特性をしっかりと理解し、

最適な選定を行うことが、効率的で高品質な製品設計の鍵となります。

コメント