窒化処理は、機械設計において

耐摩耗性や疲労強度、耐食性を向上させるために

広く用いられる表面硬化処理の一つです。

高温の窒素ガスを用いて、金属表面に窒化物層を生成し、

硬度と耐久性を高めることができます。

以下に、ガス窒化処理の特性と、

材料選定における考慮すべきポイントを詳しく解説します。

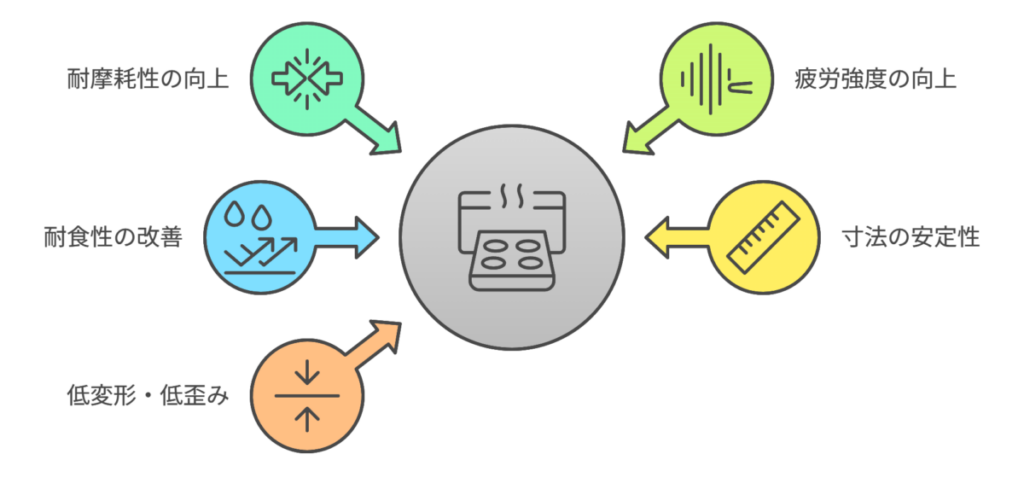

ガス窒化の特性

耐摩耗性の向上

ガス窒化は、金属表面に窒素を浸透させることで、

非常に硬い窒化物層を形成します。

この層は、耐摩耗性を大幅に向上させ、

接触や摺動の多い部品の摩耗を抑える効果があります。

疲労強度の向上

ガス窒化は、表面に圧縮残留応力を発生させるため、

疲労強度が向上します。

繰り返し荷重がかかる部品に対して、

亀裂の発生や成長を抑え、部品の寿命を延ばすことができます。

耐食性の改善

ガス窒化により形成される窒化層は、

腐食に対して高い耐性を持っています。

湿度の高い環境でも、

腐食の進行を抑えることができます。

寸法の安定性

比較的低温(約500〜550℃)で行われるため、

処理中の部品の寸法変化が非常に少ない。

精度が求められる部品にも適用可能。

窒化層の厚さも管理しやすく、

0.1〜0.5mmの範囲で調整が可能です。

このため、はめあい公差が厳しい部品や

精密機械部品にも適しています。

低変形・低歪み

ガス窒化は、比較的低温で処理を行うため、

部品の変形や歪みが最小限に抑えられます。

これにより、追加加工が不要となるケースが多く、

コスト削減にも寄与します。

ガス窒化の選定ポイント

使用環境

ガス窒化処理は、

摩耗や腐食が発生しやすい過酷な使用環境に適しています。

摺動部品や腐食性の高い環境で使用される部品に効果的です。

外部環境にさらされる機械部品やエンジン部品に適用されています。

機能要件

ガス窒化は、部品表面に硬度を付与し、

かつ寸法変化が非常に少ないため、

精密さが求められる部品にも対応できます。

ギアやベアリング、シャフトなど、摺動や回転が多く、

寸法精度が必要な部品に効果的です。

コスト管理

ガス窒化は、耐久性の向上と寸法精度の維持が両立できるため、

コストパフォーマンスに優れた処理方法です。

長期的に見れば、メンテナンスの頻度を削減し、

部品の寿命を延ばすことで、全体的なコスト削減が可能です。

材質の適合性

鉄鋼材料全般に適していますが、

特に中炭素鋼や合金鋼、工具鋼に対して効果を発揮します。

処理後の硬度や耐久性が材質によって異なるため、

設計時には材質に適した処理条件を選定することが重要です。

窒化処理に適した材質とは?長寿命部品を作るための素材選び

窒化処理は、金属の表面に窒素を浸透させて硬い層(窒化層)を作る表面処理です。

硬さだけでなく、耐摩耗性・耐疲労性・耐食性が向上するため、

自動車部品や金型、機械部品など幅広く利用されています。

ただし、材質によって効果の出やすさが大きく変わるため、素材選びが重要です。

窒化処理の特徴

この「寸法変化が少ない」という特性から、

精密部品の仕上げ後処理としてもよく使われます。

窒化処理に適した材質

窒化処理の硬化層は、素材に含まれる

窒化促進元素の量によって硬さや耐久性が変わります。

これらの元素を多く含む鋼種は、特に窒化処理と相性が良いです。

適材の代表例

| 材料 | 特徴 | 適性 |

|---|---|---|

| SACM645(窒化鋼) | アルミ添加で硬化層が厚く、高硬度 | ◎ (窒化専用鋼) |

| SCM材(クロムモリブデン鋼) | 強度と耐摩耗性が高く、機械部品で多用 | ◎ |

| SKD11(冷間工具鋼) | 高耐摩耗性、寸法安定性も優秀 | ◎ |

| SKH材(高速度鋼) | 高硬度+耐摩耗性、切削工具にも使用 | ○ |

| S45Cなどの炭素鋼 | 硬さはやや劣るがコストが安い | △ (効果は限定的) |

🔗【クロモリ鋼】SCM440の特徴と選定ポイント【高強度・高靱性】

🔗SKS3とSK3の特性の違いと材料選定のポイントをわかりやすく解説!

🔗SKH51の特徴と選定ポイントとは?【ハイス鋼】

🔗S45Cとは? 特性・焼入れ・規格・他材料との違いまで徹底解説!

適さない、または効果が薄い材質

適材選びのポイント

- 窒化促進元素を含む鋼種を選ぶ

- Al (アルミ)

- Cr (クロム)

- Mo (モリブデン)

- V (バナジウム)

- 上記、元素が多いほど硬化層性能が向上

- 使用環境に合わせる

- 高耐摩耗用途ならSKD11

- 機械部品ならSCM材

- コストと性能のバランスを考える

- 専用鋼は高価だが長寿命化で元が取れる場合も多い

窒化処理は、SCM材・SKD11・SACM645などの合金鋼が特に効果的です。

炭素鋼やステンレスにも適用可能ですが、硬化性能は劣ります。

適切な材質を選ぶことで、

摩耗や疲労による寿命を大幅に延ばすことができます。

機械設計では、「窒化処理前提の材料選び」が部品の信頼性向上に直結します。

図面に「窒化処理」とあったら、それはガス窒化のこと?

機械図面を見ていると、表面処理欄に「窒化処理」

とだけ書かれていることがあります。

では、この場合は ガス窒化 のことを指すのでしょうか?

窒化処理にはいくつか種類がある

窒化処理は、金属表面に窒素を浸透させて硬化層を作る処理ですが、

方法はいくつかあります。

主な窒化処理の種類

図面で「窒化処理」とだけ書いてある場合

業界的な慣習として、

特に指定がない場合はガス窒化を指すケースが多いです。

理由は以下の通りです。

例外もあるので注意!

ただし、以下の場合は必ず確認が必要です。

図面の指示例

| 図面指示 | 意味の目安 |

|---|---|

| 窒化処理 | ガス窒化が基本(要確認) |

| ガス窒化処理 | 明確にガス窒化 |

| イオン窒化処理 | プラズマ窒化 |

| タフトライド処理 | 塩浴軟窒化 |

図面に「窒化処理」とだけあれば、

基本的にはガス窒化を意味することが多いです。

ただし、業界や部品用途によっては別の窒化方法を指すこともあるため、

最終的には発注前に必ず確認しましょう。

軟窒化処理との違いについて

窒化処理と軟窒化処理は、いずれも金属表面に窒素を浸透させ、

部品の硬度や耐摩耗性を向上させる方法ですが、

そのプロセスや得られる特性には違いがあります。

両者の違いを詳しく解説します。

ガス軟窒化処理とは

ガス軟窒化処理は、窒素に加えて炭素を含むガスを用いて、

表面に窒化物層と拡散層を形成する処理技術です。

処理温度は550℃程度で行われ、短時間で硬化層が形成されます。

主な特徴

✅ 硬化層の深さ

- 一般的に0.01~0.3mmと浅めの硬化層が形成されます。

✅ 硬度

- 表面硬度はHV600-900程度と窒化処理より低め。

- 鋼種により大きく異なる。

✅ 耐食性

- 窒化物層の上に酸化層が形成されるため、耐食性が向上します。

✅ 処理速度

- 処理時間が短く、コストパフォーマンスに優れる。

✅ 寸法変化

- 処理温度が窒化処理とほぼ同じため、寸法変化は少ない。

用途例

窒化処理と軟窒化処理の比較表

| 項目 | 窒化処理 | 軟窒化処理 |

|---|---|---|

| 処理温度 | 500~550℃ | 550~600℃ |

| 硬化層の深さ | 0.1~0.5mm | 0.01~0.3mm |

| 表面硬度 | HV800~1200 | HV600~900 |

| 耐摩耗性 | 高い | 比較的高い |

| 耐疲労性 | 高い | 高い |

| 耐食性 | 標準的 | 酸化層により向上 |

| 処理時間 | 長い | 短い |

| コスト | 高め | 比較的安価 |

| 寸法変化 | 非常に少ない | 非常に少ない |

| 用途 | 高精度・高負荷部品 | 中~低負荷の一般部品 |

使い分けのポイント

窒化処理を選ぶ場合

- 高い表面硬度や深い硬化層が必要な部品。

- 長寿命や高精度が求められる金型やエンジン部品。

軟窒化処理を選ぶ場合

- 耐摩耗性に加え、耐食性も必要な場合。

- コスト効率を重視する場合。

- 中程度の硬化層や硬度で十分な一般部品。

窒化処理とガス軟窒化処理は、

いずれも部品の表面性能を向上させる優れた技術ですが、

それぞれに得意分野があります。

窒化処理は高精度・高負荷の部品に適しており、

ガス軟窒化処理は耐食性とコストパフォーマンスが求められる用途で有効です。

部品の用途や要求性能に応じて適切な方法を選定することで、

製品の寿命や性能を最大化することが可能になります。

窒化処理は表面硬度と耐摩耗性を大幅に向上させ、

長寿命な部品の製造に欠かせない処理です!

まとめ

ガス窒化は、耐摩耗性、疲労強度、耐食性を

大幅に向上させる優れた表面硬化処理です。

特に、寸法精度を維持しながら耐久性を高めるため、

摺動部品や精密機械部品に多く採用されています。

また、コストパフォーマンスにも優れており、

長期的な部品の寿命延長やメンテナンス削減を実現します。

使用環境や機能要件を踏まえた上で、

ガス窒化処理の適用を検討することが推奨されます。

コメント