機械設計において、

材料の選定はコスト、性能、耐久性、安全性など

多くの要因に影響を与えます。

特にコストは、設計の実現可能性と商業的成功を

左右する重要なファクターです。

本記事では、機械設計における主要な材料のコストを徹底比較します。

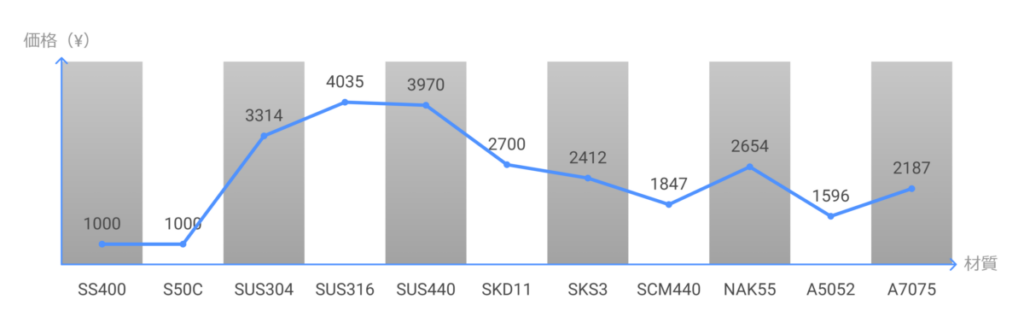

材料のコスト比較

本記事では、ミスミで販売されている材料プレート『6面フライス』

(サイズ:100mm×100mm×10mm、公差:±0.1mm、数量1)を基に、

主要な材料のコスト比較を行います。

一般的に使用される材質ごとに価格を一覧表にまとめ、

設計の際のコスト計算や材料選定に役立つ内容となっています。

材質別価格表

金属材料

| 材質 | 型番(ミスミ) | 価格(税別) |

| SS400 | SS400-CUT-100-100-10 | ¥1,000 |

| S50C | S50C-CUT-100-100-10 | ¥1,000 |

| SUS304 | SUS304-6F-BSD-NNN-100-100-10 | ¥3,314 |

| SUS303 | SUS303-6F-BSD-NNN-100-100-10 | \2,896 |

| SUS316 | SUS316-6F-BSD-NNN-100-100-10 | ¥4,035 |

| SUS440C | PMFNN-100-100-10 | ¥3,970 |

| SKD11 | PSKD11FNN-100-100-10 | ¥2,700 |

| SKS3 | SKS3-6F-BSE-NNN-100-100-10 | ¥2,412 |

| SKH51 | SKH51-6F-BSS-NNN-100-100-10 | ¥6,631 |

| SCM440 | SCM440-6F-BS-NNN-100-100-10 | ¥1,847 |

| NAK55 | NAK55-6F-BSS-NNN-100-100-10 | ¥2,654 |

| PX5 | PX5-6F-BS-NNN-100-100-10 | ¥2,488 |

| A5052 | A5052P-6F-BSB-NNN-100-100-10 | ¥1,596 |

| A7075 | A7075P-6F-BSB-NNN-100-100-10 | ¥2,187 |

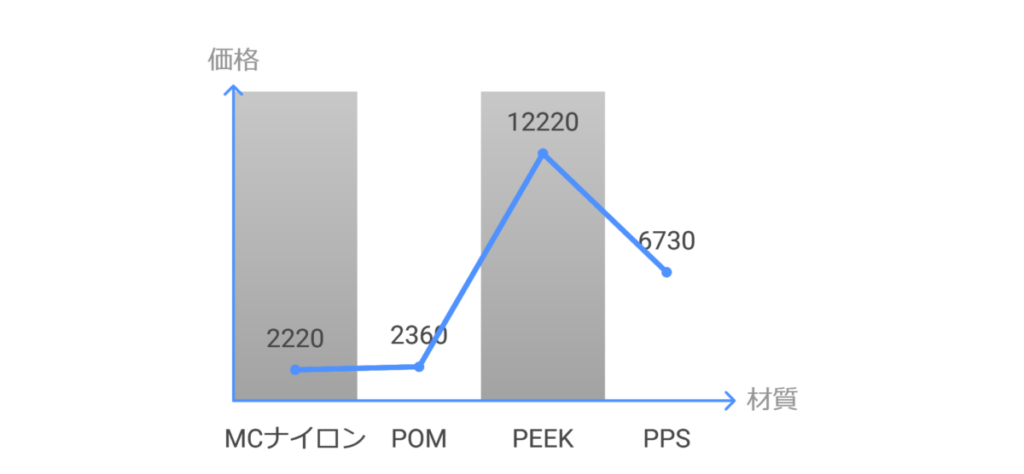

樹脂材料

| 材質 | 型番(ミスミ) | 価格(税別) |

| MCナイロン | MCA6FMN-100-100-10 | ¥2,220 |

| POM | PAA6FNN-100-100-10 | ¥2,360 |

| PEEK | PKA6FNN-100-100-10 | ¥12,220 |

| PPS | NPPS6FNN-100-100-10 | ¥6,730 |

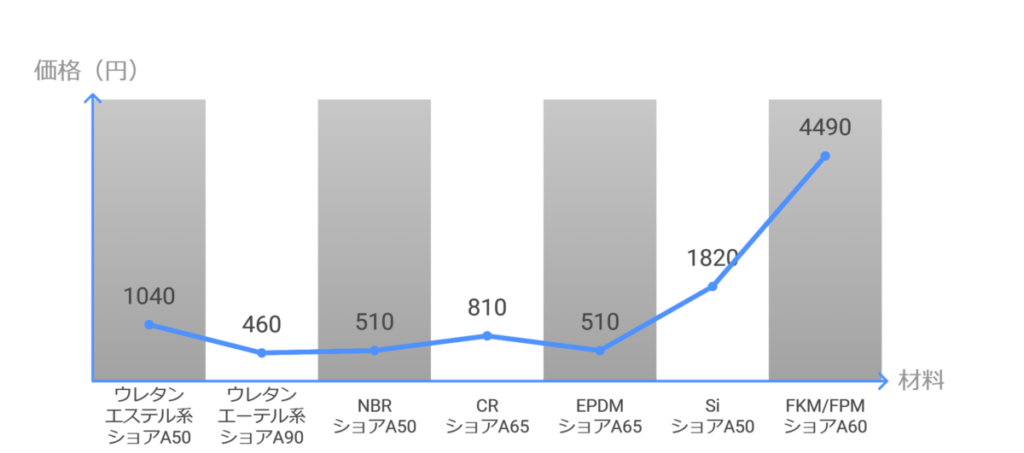

ゴム材料

| 材質 | 型番(ミスミ) | 硬度 | 価格(税別) |

| ウレタン(エステル系) | UTL10-100K | ショアA50 | ¥1,040 |

| UTM10-100K | ショアA70 | ¥1,040 | |

| ウレタン(エーテル系) | UTHN10-100K | ショアA90 | ¥460 |

| UTSN10-100K | ショアA95 | ¥1,040 | |

| ニトリルゴム (NBR) | RBTMF10-100-100 | ショアA50 | ¥510 |

| RBNWF10-100-100 | ショアA65 | ¥700 | |

| RBNMF10-100-100 | ショアA70 | ¥510 | |

| クロロプレンゴム (CR) | RBCWF10-100-100 | ショアA60 | ¥810 |

| RBCMF10-100-100 | ショアA65 | ¥510 | |

| エチレンゴム (EPDM) | RBPMF10-100-100 | ショアA65 | ¥510 |

| シリコンゴム (Si) | RBAMF10-100-100 | ショアA50 | ¥1,820 |

| RBSMF10-100-100 | ショアA70 | ¥1,820 | |

| ふっ素ゴム (FKM/FPM) | RBLMF10-100-100 | ショアA60 | ¥4,490 |

| RBFMF10-100-100 | ショアA80 | ¥4,080 |

材料コスト比較結果

上記条件は限定的ですが、材料のコスト感覚を持つことは非常に重要です。

適切な材料選定は、設計の性能や耐久性に直接影響するだけでなく、

製造コストやメンテナンス費用にも大きく関わります。

材料の価格は、プロジェクトの予算管理や

量産時のコストパフォーマンスに直結するため、

コストと性能のバランスを見極めることが、

効率的かつ競争力のある製品設計を実現する鍵となります。

価格の安い順

🔍 金属材料

SS400=S50C<A5052<SCM440<A7075<SKS3<NAK55<SKD11<SUS304<SUS440C<SUS316

SS400と比較して・・・

- S50Cは同等

- アルミは1.5~2.0倍程度

- SUS304は3倍以上

🔍 樹脂材料

MCナイロン<POM<PPS<PEEK

🔍 ゴム材料

ウレタン(エーテル)<ニトリル=エチレン<クロロブレン<ウレタン(エステル)<シリコン<フッ素ゴム

🔍金属材料

🔗SS400の特性と材料選定のポイント

🔗S45Cの特性と材料選定のポイント

🔗SUS304の特性と材料選定のポイント

🔗SUS316の特徴と選定ポイント

🔗SUS440Cの特性と材料選定のポイント

🔗SKD11とSKS3の特性の違いと材料選定のポイント

🔗SCM440のクロモリ鋼の特徴と選定ポイント

🔗NAK55のプリハードン鋼の特性と選定ポイント

🔗A5052とA5056の違いと特性 【アルミ合金】

🔗A7075の特性と材料選定のポイント【アルミ合金】

🔍樹脂材料

🔗MCナイロンとPOMの比較と選定ポイント

🔗PEEKとPPSの特性と選定ポイント

🔍ゴム材料

🔗ウレタンゴムの特性と選定ポイント

🔗ニトリルゴム(NBR)の特性と選定ポイント

🔗クロロプレンゴム(CR)の特性と選定ポイント

🔗エチレンプロピレンゴム(EPDM)の特性と選定ポイント

🔗シリコンゴム(Si)の特性と選定ポイント

🔗フッ素ゴム(FKM)の特性と選定ポイント

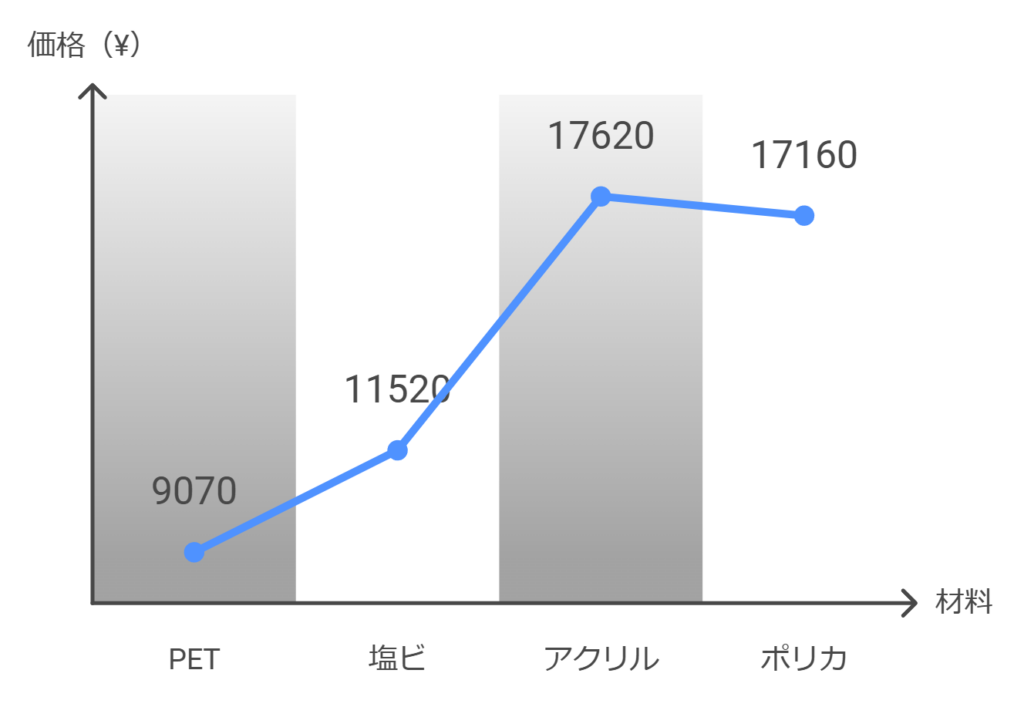

透明樹脂のコスト比較

本項では、ミスミで販売されている樹脂プレート

(サイズ:1000mm×1000mm×5mm、数量1)を基に、

主要な材料のコスト比較を行います。

材料別価格表(透明樹脂)

| 材質 | 型番(ミスミ) | 価格(税別) |

| PET | PYA-1000-1000-5 | ¥9,070 |

| 塩ビ | PVC-N-1000-1000-5 | ¥11,520 |

| アクリル | ACA-1000-1000-5 | ¥17,620 |

| ポリカーボネート | PCTA-1000-1000-5 | ¥17,160 |

低コスト材料と高コスト材料の使い分けとトータルコスト削減

機械設計では、製品の機能や用途に応じて材料を選定することが求められますが、

コスト面の考慮も重要な課題です。

「低コスト材料」でコストを削減しようとすると、

性能不足や加工コスト増加を招く場合があり、

一方で「高コスト材料」に過剰なスペックを求めると、

不必要なコスト増加に繋がります。

本項では、低コスト材料と高コスト材料の使い分けのポイントや、

トータルコストを削減するための方法について解説します。

材料コストの違いと設計への影響

低コスト材料

高コスト材料

材料選定における使い分けのポイント

製品部位ごとの機能要求を明確化

高応力がかかる部位には高コスト材料を使用し、

その他の部位は低コスト材料で代替する。

🔍 例)

使用環境に応じた選定

屋内で使用される部品は低コストの鉄鋼材や一般プラスチックを使用する。

腐食環境や高温下では耐食性・耐熱性の高い高コスト材料を使用する。

🔍 例)

加工コストを含めた総合的な評価

低コスト材料で加工が難しい場合、

加工コストが増大して結果的に高くつく場合がある。

🔍 例)

SS400よりも切削性が高いS45Cを選定し、

加工時間を短縮することでトータルコスト削減。

使用量の最適化

必要最小限の厚みやサイズを設定し、材料費を削減。

🔍例)

厚さ6mmのSS400板を3mmに変更しても

十分な強度が得られる場合は、変更を検討。

トータルコスト削減のための具体策

異材接合でのコスト削減

高性能が必要な箇所だけに高コスト材料を使用し、

それ以外は低コスト材料を使うことで費用対効果を向上。

🔍 例)

軸にはS45Cを使用し、シャフト外周の摩耗部には

耐摩耗材SKD11のスリーブを圧入する。

標準規格材料の利用

規格化された材料を選定することで、特注材や加工コストを削減。

🔍 例)

SUS304の規格寸法を把握し、特注加工を避ける。

表面処理の活用

低コスト材料に表面処理を施すことで、高コスト材料の代替とする。

🔍例

SS400に浸炭処理を施して耐摩耗性を向上させる。

最適な加工方法の選択

材料の選定と加工方法の組み合わせを最適化。

🔍例)

高硬度材料であれば、

放電加工を採用することで加工精度を確保。

ライフサイクルコストの考慮

初期コストだけでなく、保守や交換の頻度も考慮する。

耐久性の高い材料を選定することで、長期的なコスト削減が可能。

🔍例)

SUS304の使用で塗装や再塗装の手間を省略。

実際の活用例

- 自動車部品

- 車体フレームにSS400を使用

- 重要部品には耐久性の高いSKD11を採用

- 生産設備のフレーム設計

- 設備の骨格には低コストのSS400

- 摩耗部品や耐食部にはSUS304を選定

- 食品機械

- 食品と接触する部品はSUS304

- 外部フレームにはSS400を使用してコスト削減

- 治具や金型

- 試作品にはNAK55

- 量産型には高硬度のSKD11を選定

- 搬送装置のシャフト設計

- 中央部にS45C

- 端部の耐摩耗部にはSKS3を選定

まとめ

機械設計において、材料選定は製品性能や耐久性だけでなく、

コストにも大きく影響します。

低コスト材料と高コスト材料を適切に使い分け、

さらに加工コストやライフサイクルコストを考慮することで、

トータルコストを効果的に削減できます。

材料選定時には、性能要求とコストバランスを意識し、

設計全体の効率化を目指しましょう。

コメント