機械設計では、構造や機能だけでなく、「どんな材料を使うか」が非常に重要です。

選んだ材料が機械の性能、耐久性、コストに直結するからです。

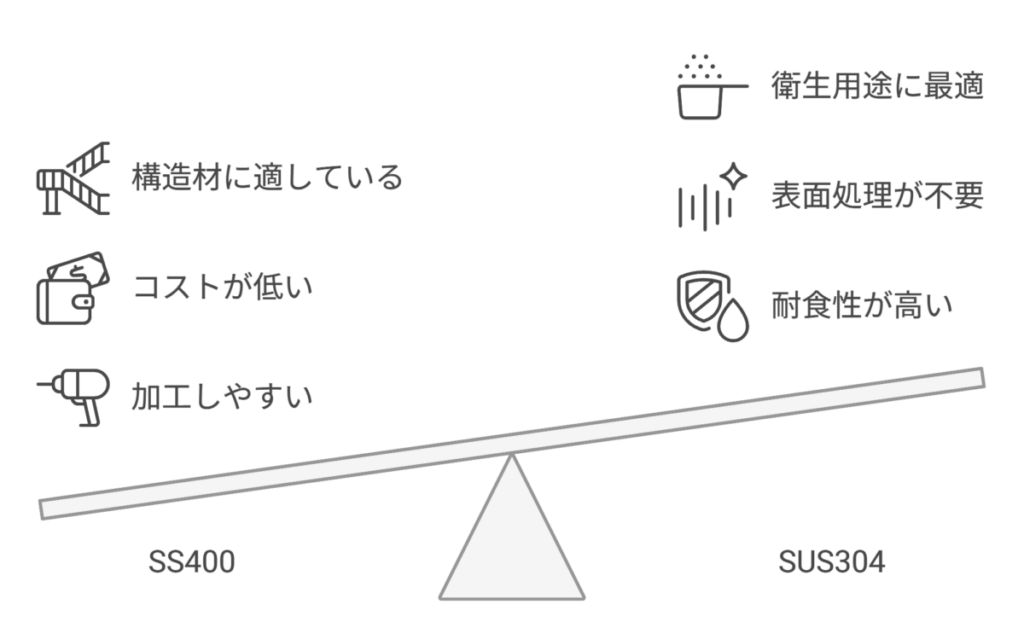

本記事では、設計現場でよく使われる

「SS400」と「SUS304」という2つの代表的な鋼材について、

その違いと用途の使い分け方を初心者にもわかりやすく解説します。

SS400とは?

SS400は、JIS(日本工業規格)で定められた一般構造用圧延鋼材です。

もっともポピュラーな鋼材のひとつで、

機械部品や建築、治具、溶接構造物など、さまざまな分野で使われています。

SS400の特徴

主な用途

SUS304とは?

SUS304は、オーステナイト系ステンレス鋼の代表格で、

ステンレス鋼材の中でも最もよく使われている材質です。

鉄にクロム(約18%)とニッケル(約8%)を加えた合金で、

高い耐食性を持っています。

SUS304の特徴

主な用途

SS400とSUS304の比較表

| 項目 | SS400 | SUS304 |

|---|---|---|

| 材料種別 | 一般構造用鋼材 | オーステナイト系ステンレス |

| 強度 | 引張強さ:約400MPa | 引張強さ:約520〜750MPa |

| 耐食性 | 低い(錆びやすい) | 高い(錆びにくい) |

| 磁性 | あり(磁石に付く) | なし(加工により磁性帯びる) |

| 溶接性 | 良好 | 良好 |

| コスト | 安価 | 高価 |

| 加工性(切削等) | 非常に良い | 比較的難しい |

| 使用環境 | 屋内・錆の気にならない環境 | 屋外・湿気や薬品のある環境 |

使い分けのポイント

屋内で錆びにくさが不要 → SS400

SS400は耐食性がないため、屋内使用が基本です。

治具、架台、溶接構造物など、外部に露出しない用途で、

コスト重視の製品に向いています。

塗装やメッキを施すことで耐食性を上げることもあります。

屋外や水回り、薬品環境 → SUS304

SUS304は錆に強く、清潔性が必要な場所で真価を発揮します。

食品工場の設備、洗浄ライン、屋外設備などで多く使われます。

多少価格は高くても、

メンテナンスコストを考えるとトータルでは安く済む場合もあります。

使用時の注意点

SS400の注意点

表面処理(塗装・メッキなど)を検討しないと、腐食が早く進行します。

機械的性質を向上させるための焼入れは不可です。

硬さや耐摩耗性が欲しいなら、

他の炭素鋼(例:S45C、SKD11)を選ぶ必要があります。

SUS304の注意点

「とりあえずステンレス」と選んでしまうと、

コストが大きく膨らむ可能性があります。

SUS304は耐食性が高いですが、

塩素イオンには弱く、応力腐食割れを起こす可能性があります。

こうした環境ではSUS316などの耐塩素性のあるステンレスが必要です。

SS400のコストは本当に安い?表面処理やリードタイムも忘れずに!

機械設計において材料を選定する際、

「とにかくコストを抑えたい」という理由でSS400を選ぶケースは多くあります。

確かにSS400は材料単価が安く、

加工性も良いため、設計者にとって扱いやすい材料です。

しかし、「材料費だけ」を見てSS400を選んでしまうと、

思わぬ追加コストや納期の遅れにつながることがあります。

本項では、SS400を使用する際に必ず考慮すべき

「表面処理のコスト」と「リードタイム」について解説します。

SS400は錆びる材料

まず前提として、SS400は耐食性がない鋼材です。

つまり、そのまま使用すると空気中の湿気や水分ですぐに錆びます。

錆びるとどうなる?

美観が損なわれる

機械的強度が落ちる

可動部が固着する

電気抵抗や導通性が悪くなる場合も

よって、実際の使用ではほとんどの場合、表面処理や塗装が必須になります。

表面処理・塗装コストは意外と大きい

SS400をそのまま使わず、「錆び対策」として何らかの表面処理を施す場合、

当然ながら追加コストが発生します。

よく使われる処理方法と概算コスト(目安)

| 処理方法 | 特徴 | 追加コストの目安 (¥/kgまたは¥/m²) |

|---|---|---|

| 塗装(焼付・ウレタン) | 色指定・外観性も考慮可 | 数百〜数千円程度 |

| 溶融亜鉛メッキ | 屋外使用向け、耐食性◎ | 数百〜1000円前後 |

| 黒染め(黒皮風) | 外観を黒くしたいとき、簡易耐食 | 低コスト(数十円〜) |

| 無電解ニッケル | 精密部品、耐摩耗・耐薬品 | 高価(数千円/kg以上) |

費用は部品形状、数量、処理業者によって異なります。

注意点

形状が複雑な部品はコストが上がる

小ロットや試作では割高になりやすい

一部処理はサイズ制限や設備制限あり

つまり、材料単価が安いSS400であっても、

表面処理を加えると最終的なコストはそれほど安くならないことも多いのです。

表面処理によるリードタイムの影響

コストだけでなく、リードタイム(納期)にも注意が必要です。

表面処理を外注する場合、加工後にさらに1~2日、

あるいは1週間以上の納期遅延が発生することもあります。

表面処理の流れ例

- 部品加工(旋盤・フライス・溶接など)

- 表面処理業者へ搬送

- 表面処理(数日)

- 戻ってきたら検査・梱包・出荷

このように、表面処理を加えることで全体工程が長くなり、

プロジェクトの納期にも影響します。

特に短納期案件では、

表面処理待ちで機械組立が止まる

工程変更ができない

などのトラブルが起きやすくなります。

SUS304と比較して本当に安いのか?

一方、SUS304は材料単価が高いですが、

そもそも錆びにくい性質があるため、

追加の表面処理が不要なケースが多いです。

つまり…

| 項目 | SS400(+処理) | SUS304 |

|---|---|---|

| 材料単価 | ◎ 安価 | △ 高価 |

| 表面処理費 | × 必須で追加費用あり | ◎ 不要な場合が多い |

| リードタイム | × 処理分だけ延びる可能性 | ◎ 比較的短い |

| メンテナンス | × 錆びやすく再塗装必要 | ◎ 錆びにくく長寿命 |

| 総合コスト | △ 処理次第では高くなる | ○ 長期的には安くなる可能性 |

設計段階での推奨ポイント

表面処理の有無とコストを事前に見積もる

材料費だけでなく、処理費・外注費・納期を含めた総合見積もりが大切です。

使用環境で使い分けを判断

短納期や試作ではSUS304が有利な場合も

外注の手間や処理忘れのリスクを考えると、

最初からステンレスを使った方がスムーズに進むケースもあります。

SS400は安価で加工しやすい優秀な材料ですが、

表面処理や塗装の追加コスト、リードタイムの影響を無視すると、

設計や納期に大きな支障が出ることがあります。

材料選定の際には、単に材料費を見るだけでなく、

以下のような視点も加えて総合的に判断しましょう。

使用環境(屋内か屋外か)

外観仕上げの必要性

錆の許容度

納期(リードタイム)の余裕

総合コスト(材料+処理+加工+納期)

「安いと思っていたのに、結局高くついた…」ということがないよう、

設計初期段階から表面処理も含めた材料選定を心がけましょう。

なぜSUS304はSS400より加工しにくいの?

機械設計や部品製作の現場でよく使われる材料といえば、

SS400(一般構造用圧延鋼材)とSUS304(オーステナイト系ステンレス鋼)です。

どちらもよく使われる材料ですが、

「SUS304って加工しにくいよね」「SS400の方が楽だよ」という声をよく耳にします。

では、なぜSUS304はSS400よりも加工性が悪いのでしょうか?

本項では、初心者でも理解しやすいように、

「硬さ」「粘り気」「加工硬化」の3つの観点からその理由を解説します。

加工性とは?簡単に言うと…

加工性とは、材料が「削りやすい」「曲げやすい」「穴を開けやすい」など、

加工のしやすさを指します。

加工がしやすい材料は、工具が長持ちし、

作業時間が短くなり、不良も少ないため、全体のコストも抑えられます。

では、SUS304の加工性が悪い理由を順番に見ていきましょう。

理由①:SUS304はSS400より硬い

まず第一の理由は、材料自体が硬いことです。

| 材料 | 引張強さの目安 | 硬さ(HB) |

|---|---|---|

| SS400 | 約400〜510MPa | 約130HB |

| SUS304 | 約520〜750MPa | 約187HB |

このように、SUS304はSS400よりも明らかに硬いため、

刃物(ドリル・エンドミルなど)が食い込みにくく、摩耗もしやすくなります。

加工への影響

切削抵抗が大きくなる

工具が摩耗しやすい

工具寿命が短くなり、頻繁な交換が必要

理由②:SUS304は「粘り気」が強い

SUS304は「粘りが強い(靭性が高い)」材料です。

これは、「割れにくく、変形しやすい」特性で、

機械部品としては優秀な性質でもありますが、

加工の面では工具にまとわりつくように削れるため、問題になります。

加工への影響

切りくずが切れずに“ぐにゃっ”と伸びる

バリ(加工時にできるトゲ)が出やすい

切りくずが工具に絡みついて加工面が汚くなる

工具に絡みついた切りくずが原因で、加工面が荒れたり、

寸法精度が出にくくなったりするため、作業者の手間が増えます。

理由③:加工中にどんどん硬くなる「加工硬化」

SUS304最大の厄介ポイントが「加工硬化」です。

これは、SUS304を切る・曲げる・叩くなどして

変形させると、その部分が硬くなる性質のことです。

加工への影響

最初は削れていても、途中から急に削りにくくなる

ドリルが途中で止まる、または折れる

工具摩耗が急激に進む

SUS304はオーステナイト系ステンレスで、

変形に対して敏感に硬くなる特徴があります。

特に薄板の曲げ加工や穴あけ加工で問題が起こりやすいです。

実際の加工現場での対策

加工が難しいSUS304でも、いくつかの対策を行うことで、ある程度対応が可能です。

工具選定

切削条件の最適化

切削油・潤滑剤の使用

SS400はなぜ加工しやすいのか?

一方、SS400はやわらかく、粘りも少なく、

加工硬化もしにくいため、非常に加工がしやすい材料です。

初めて加工に触れる人にも扱いやすく、機械加工の入門用素材としても最適です。

| 比較項目 | SS400 | SUS304 |

|---|---|---|

| 硬さ | やや柔らかい | 硬い |

| 粘り気 | 少なめ | 強い(ねばっこい) |

| 加工硬化 | ほぼなし | 加工中にどんどん硬くなる |

| 加工性 | 非常に良い | 悪い(専用対策が必要) |

SUS304はステンレスで錆びにくく、

機械部品としては優れた特性を持っていますが、

加工性はSS400に比べてかなり劣ります。

したがって、材料選定時には、

加工性とコストのバランスをよく考慮する必要があります。

SUS304は優れた材料ですが、

「加工が大変」であることは常に頭に入れておきましょう!

材料選定時の推奨フロー

初心者の方は以下のような順序で材料選定をすると失敗が少なくなります。

- 使用環境を確認する

- 屋内か屋外か、湿気や水との接触があるか

- 必要な性能を確認する

- 強度、耐摩耗性、耐薬品性、加工性など

- 予算やコスト制約を確認する

- 全体コストや加工費を見積もる

- 標準在庫品であるかを確認

- SS400やSUS304は在庫が豊富なので納期短縮になる

まとめ

| 使用場面 | 推奨材料 |

|---|---|

| 室内の構造物 | SS400 |

| 安価に済ませたい | SS400 |

| 錆が問題となる環境 | SUS304 |

| 食品・医療用途 | SUS304 |

| 屋外での使用 | SUS304 |

SS400とSUS304は、いずれも機械設計でよく使われる代表的な金属材料ですが、

それぞれに明確な特性の違いがあります。

SS400は加工がしやすく、コストも低いため、

構造材や試作部品などに向いています。

一方、SUS304は耐食性に優れ、長期使用に耐える材料ですが、

加工が難しく、材料費も高くなります。

また、SS400を屋外や湿気の多い環境で使用する場合は、

防錆のための表面処理や塗装が不可欠であり、

その分のコストやリードタイムも考慮が必要です。

一方のSUS304は表面処理が不要なケースも多く、

衛生面や外観品質が求められる製品に最適ですが、

硬くて粘りが強く、加工中にさらに硬くなる「加工硬化」もあるため、

工具選定や切削条件に工夫が必要です。

用途やコスト、加工性、耐食性のバランスを踏まえて、

目的に応じた適材適所の材料選定を行うことが、

設計の品質と効率を高めるカギとなります。

コメント