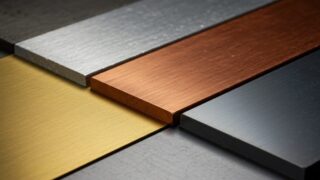

アルミニウムの表面処理として広く使われる「アルマイト処理」は、

アルミニウム素材を酸化させることで表面に酸化皮膜を形成し、

耐食性や装飾性を向上させる手法です。

その中でも「硬質アルマイト」は、

さらに優れた耐摩耗性と硬度を備えた特殊な処理方法です。

本記事では、アルマイトと硬質アルマイトの違いについて、

具体的な数値を交えながら詳しく解説します。

アルマイトとは?

アルマイト処理(陽極酸化処理)は、電解によってアルミニウムの表面に

酸化被膜(Al₂O₃)を生成させる表面処理方法です。

この酸化皮膜により、アルミニウムの耐食性、耐久性、そして装飾性が向上します。

一般的なアルマイトは、比較的薄い皮膜厚で、

主に外観を向上させたり、耐食性を高めたりする目的で使用されます。

✅ 皮膜厚:5〜10μm

✅ 硬度:HV200〜300

硬質アルマイトとは?

硬質アルマイト(硬質陽極酸化)は、通常のアルマイト処理よりも

高い電流密度で行われ、より厚く、硬度の高い酸化皮膜を形成します。

この処理は、摩耗に強く、耐久性が必要な部品に多く使われ、

特に機械部品や航空宇宙分野などで重要視されています。

通常のアルマイトと比べて硬質アルマイトは、より強固な表面を提供します。

✅ 皮膜厚:20~50μm

✅ 硬度:HV400〜500

アルマイトと硬質アルマイトの比較表

| 特性 | アルマイト | 硬質アルマイト |

|---|---|---|

| 皮膜厚 | 5〜10μm | 20〜50μm |

| 硬度 | HV200〜300 | HV400〜500 |

| 耐摩耗性 | 一般的 | 非常に高い |

| 絶縁性 | 良好 | 優れている |

皮膜厚の違い

アルマイト処理では通常、5〜25μmの薄い皮膜が形成されます。

これは主に耐食性や装飾性を重視したもので、

厚い皮膜が必要ない場合に適しています。

一方、硬質アルマイトでは、皮膜の厚さが20〜50μmに達し、

耐摩耗性や耐熱性が求められる部品に適しています。

硬度の違い

硬度はアルマイト処理と硬質アルマイト処理の大きな違いの一つです。

一般的なアルマイト処理では、皮膜の硬度はHV200〜300程度ですが、

硬質アルマイト処理の場合はHV400〜500程度まで向上します。

この硬度の違いは、摩耗に対する耐性や表面の耐久性に大きく影響し、

厳しい使用環境においても優れたパフォーマンスを発揮します。

耐摩耗性の違い

硬質アルマイトはその名の通り、摩耗に対して非常に強い表面処理です。

特に、摩擦が生じる部品やスライド部などで、その耐久性が発揮されます。

摩擦係数もアルマイトより低く、長期的に使用される部品でも摩耗を抑え、

部品の寿命を延ばす効果があります。

絶縁性

アルマイト処理は絶縁性を持つため、電気絶縁が必要な部品にも使用されますが、

硬質アルマイト処理も同様に絶縁性があります。

アルマイト処理の皮膜が薄い場合は、電気絶縁性能がやや低くなることがありますが、

硬質アルマイトは皮膜が厚く、優れた絶縁性を持ちます。

アルミニウム合金の錆の特徴について

アルミニウム合金は軽量で高い耐食性を持つため、

機械設計における重要な材料として広く使用されています。

しかし、アルミニウム合金も腐食や錆が発生することがあります。

本項では、アルミニウム合金の錆の特徴や発生メカニズム、

材料選定時の注意点について解説します。

アルミニウム合金の錆の特徴

不動態皮膜による防食性

アルミニウム合金は、空気中の酸素と反応して

表面に酸化アルミニウム(Al₂O₃)の皮膜を形成します。

この不動態皮膜が、内部のアルミニウムを腐食から保護します。

✅ 不動態皮膜の特徴

- 非常に薄い(数ナノメートル程度)。

- 硬くて緻密であり、酸素や水の侵入を防ぐ。

- 自己修復性があるため、軽微な傷であれば再形成される。

錆の種類

アルミニウム合金で発生する錆は、鉄錆(赤錆)とは異なり、以下のような特徴があります。

白錆(白色粉状の腐食物)

- 表面に白い粉状の酸化物が発生する。

- 見た目には悪いが、腐食が内部まで進むことは少ない。

孔食(ピッティングコロージョン)

- 塩分や酸性の環境にさらされると、局所的に腐食が進み、穴が開く。

- 海洋環境や塩害地域で注意が必要。

隙間腐食

- ボルトや接合部の隙間で酸素供給が不足すると、局所的に腐食が進む。

電解腐食(ガルバニック腐食)

- 異種金属(鉄や銅など)と接触すると、電位差による腐食が起こる。

アルミニウム合金の錆が発生する原因

以下の条件がアルミニウム合金の錆の発生を促進します。

塩分(塩化物イオン)

海洋環境や凍結防止剤が使用される地域では、

塩分が不動態皮膜を破壊し、腐食を引き起こします。

酸性やアルカリ性環境

酸やアルカリにさらされると、不動態皮膜が破壊され、腐食が進行します。

異種金属接触

アルミニウムは他の金属と接触すると、ガルバニック腐食が発生する場合があります。

酸素供給不足

隙間腐食や水分が溜まりやすい構造では、酸素不足により局所的な腐食が進行します。

材料選定時の注意点

アルミニウム合金を選定する際には、以下のポイントを考慮する必要があります。

使用環境に応じた合金選定

- A5052(耐食性に優れる)

- 海洋環境や塩害地域に適している。

- A6061(強度と耐食性のバランスが良い)

- 一般的な構造部材に使用可能。

- A7075(高強度だが耐食性がやや劣る)

- 表面処理が推奨される。

表面処理の採用

耐食性を向上させるために、以下の表面処理を検討します。

- アルマイト処理

- 不動態皮膜を強化し、耐食性を向上。

- フッ素コーティング

- 表面に耐薬品性を持たせる。

- 塗装

- 防錆効果と装飾性を向上。

異種金属との接触対策

- 絶縁処理や防食剤を使用して電解腐食を防止します。

使用環境の管理

- 水分が溜まりにくい設計や、塩分や酸性物質の付着を防ぐメンテナンスが重要です。

アルミニウム合金は、錆びにくい特性を持ちながらも、

使用環境によっては腐食が発生する可能性があります。

そのため、材料の特性や使用環境に応じた選定と、

適切な表面処理や設計工夫が重要です。

腐食のリスクを正しく理解し、予防策を講じることで、

アルミニウム合金の性能を最大限に活かすことができます。

材料選定の際には、環境条件を考慮した設計を行い、

必要に応じて専門家やメーカーに相談することで、

安全性とコストパフォーマンスを両立した設計が可能となります。

まとめ

アルマイトと硬質アルマイトは、どちらもアルミニウムに対する重要な表面処理ですが、

その特性や用途には明確な違いがあります。

アルマイトは、比較的薄い皮膜(5〜10μm)で、

主に耐食性や装飾性を重視した表面処理として広く使用されます。

家庭用製品や外観を重視する電気部品など、

日常的な用途での耐久性を提供します。

硬度もHV200〜300程度で、一般的な使用には十分な性能を発揮します。

一方、硬質アルマイトは、

より過酷な環境や機械的ストレスが加わる部品に対して

強力な保護を提供するための処理です。

皮膜の厚さは20〜50μmと、通常のアルマイトに比べて厚く、

硬度もHV400〜500と大幅に向上しています。

これにより、特に耐摩耗性や耐熱性が求められる

産業用部品や航空機部品などに適しており、

摩耗が激しい機械部品や工具、スライド部品に対して

長期間の使用を可能にします。

また、どちらの処理も電気絶縁性を持っていますが、

硬質アルマイトの方がより優れた絶縁性能を発揮するため、

電気的な干渉を防ぐ必要がある部品にも適しています。

このため、絶縁性と機械的強度の両方が要求される設計には、

硬質アルマイトが好まれます。

アルマイトと硬質アルマイトの選定は、

設計する機械の用途や環境、求められる特性によって決まります。

耐食性や装飾性を重視する場合にはアルマイトが適し、

耐摩耗性や高い機械的強度が必要な場合には硬質アルマイトが選ばれるでしょう。

どちらを選ぶかは、最終的には具体的な設計要件と使用環境によって

慎重に検討する必要があります。

コメント