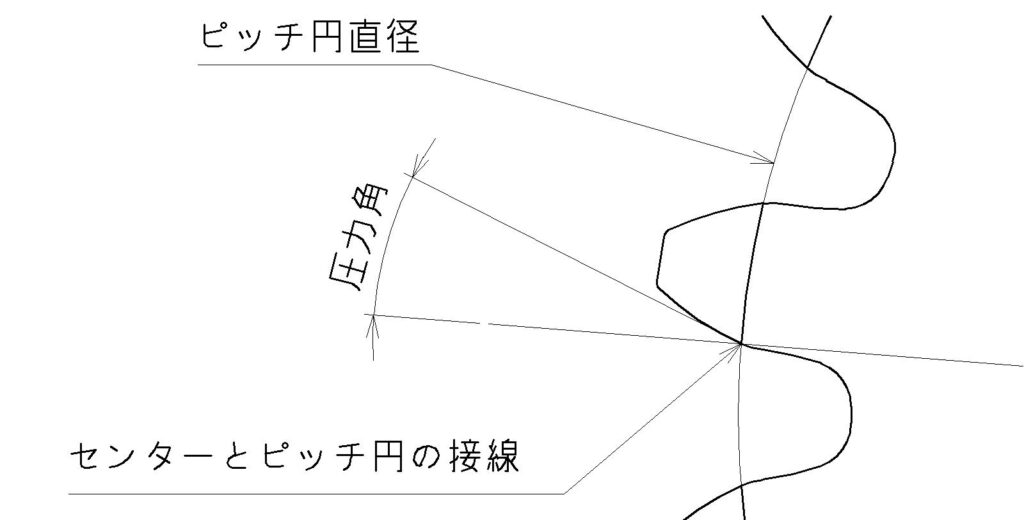

歯車における「圧力角」とは、歯車が噛み合う際に、

歯の接触点で発生する力の方向と、

ピッチ円に接する接線との間の角度を指します。

一般的に、歯車の圧力角には20度や14.5度といった標準的な値が使われますが、

機械設計においては、使用目的や設計条件に応じて

最適な圧力角を選定することが重要です。

圧力角は、歯車の機械的性能に直接影響を与え、

トルク伝達能力や噛み合いの効率、摩耗の度合いなどに関わります。

圧力角の種類と一般的な値

20度(標準圧力角)

現在、多くの歯車設計で採用されている標準的な圧力角です。

20度の圧力角は、強度と摩擦特性のバランスが良いため、

幅広い用途で使用されています。

また、接触面積が比較的大きく、歯の先端に負担がかかりにくいことも利点です。

14.5度(低圧力角)

古くから使われていた圧力角ですが、

現在ではあまり一般的ではありません。

低圧力角の歯車は噛み合いがスムーズで、

摩擦が少ないため、静音性が高いという特徴があります。

20度の圧力角と比較すると、

トルク伝達能力がやや低いため、重荷重や高トルクを要する設計には向きません。

25度(高圧力角)

高圧力角は、より高いトルク伝達能力を持ち、

歯車の強度を向上させることができます。

圧力角が大きくなるほど、歯の接触部分で発生する力も大きくなりますが、

その分摩擦も増えるため、摩耗が激しくなる傾向があります。

重荷重や過酷な環境下での使用に適していますが、

騒音や摩耗対策が必要です。

圧力角の選定ポイント

トルク伝達能力

高圧力角の歯車は、より高いトルクを伝達できるため、

大きな負荷がかかる設計には向いています。

逆に、軽負荷の設計では低圧力角を選ぶことで、

噛み合いがスムーズになり、静音性や耐久性が向上します。

摩耗と耐久性

圧力角が大きいほど、歯車同士の接触点での摩擦力が強くなり、摩耗が進みやすくなります。

したがって、長期的な耐久性を求める場合には、

摩耗を抑えるために標準圧力角(20度)を採用することが一般的です。

静音性

低圧力角の歯車は噛み合いがスムーズで、

接触が柔らかいため、騒音が少ないという特徴があります。

高精度な機械や音が問題となる機器には、

14.5度の圧力角が適していることもあります。

設計の互換性

圧力角が異なる歯車同士は、

たとえモジュールや歯数が同じであっても、

噛み合うことができません。

そのため、他の機器との互換性を考慮して、

標準圧力角の20度を選定することが多くなります。

圧力角が歯車に与える影響

圧力角の選定は、歯車の性能に大きな影響を与えます。

以下に、圧力角がもたらす主な特徴を挙げます。

歯車の強度

圧力角が大きいほど、歯の高さが低くなり、

歯根が厚くなるため、歯車全体の強度が増します。

そのため、高負荷がかかる場面では、

大きな圧力角を持つ歯車が選ばれることが多いです。

力の伝達効率

圧力角が小さいと、歯車の噛み合い時の摩擦が低減し、伝達効率が向上します。

一方、圧力角が大きいと、摩擦が増えるため効率が若干低下します。

歯車の摩耗

小さな圧力角の歯車は接触面が広くなり、

噛み合いが滑らかになるため、摩耗が少なく長寿命となります。

逆に、圧力角が大きい場合、接触面積が減少し、摩耗が進みやすくなります。

騒音と振動

圧力角が小さい歯車は、噛み合いが滑らかになるため、

振動や騒音が少ない傾向があります。

大きな圧力角は高強度を実現するものの、

振動や騒音の増加につながることがあります。

圧力角選定の際の注意点

規格部品(標準品)との互換性

規格品の歯車を利用する場合は、

圧力角が一致していないと正確な噛み合いができず、

破損の原因になります。

標準の20°を基準とし、必要に応じて14.5°や25°を選定します。

設計条件を明確化する

負荷条件、回転速度、使用環境などを考慮し、

どの特性を優先するかを明確にします。

例えば、高トルク伝達が必要なら25°、

効率や静音性が重要なら20°以下を選ぶといった判断が求められます。

設計後の評価

選定後は、実際の負荷試験や動作確認を行い、

設計通りの性能が得られているかを評価することが重要です。

歯車の圧力角選定は、歯車の性能や寿命、効率を左右する重要な要素です。

標準の20°を基準にしつつ、設計条件に応じて14.5°や25°を選定することで、

歯車の最適な設計が実現します。圧力角は一見すると地味な要素に思えますが、

その選択一つで機械全体の信頼性やコストに大きな影響を与えるため、慎重な判断が求められます。

適切な圧力角を選び、

効率的で高性能な歯車設計を実現しましょう!

圧力角の影響

📌 摩擦と効率

圧力角が大きくなるほど、歯車間の摩擦が増加し、機械的効率が低下します。

特に、圧力角25度以上では、摩擦熱の発生や摩耗が問題となることが多いため、

高効率を求める場合には低圧力角が推奨されます。

📌 荷重分散

低圧力角の歯車は、歯が噛み合う際により広い面積で力を分散できるため、

接触面での応力が低減されます。

その結果、歯車の摩耗や破損が抑えられることになります。

📌 噛み合い角と力の伝達

圧力角が大きいほど、噛み合い角が大きくなり、

より直接的に力が伝達されます。

このため、高圧力角の歯車は高速回転や高トルクの伝達に適していますが、

その分、歯車間の噛み合いが荒くなり、振動や騒音の原因になることもあります。

まとめ

歯車の圧力角は、機械設計において非常に重要なパラメータです。

標準的な20度の圧力角は、バランスの取れた設計が可能で、

多くの用途で使用されていますが、設計条件や使用環境に応じて、

低圧力角や高圧力角を選定することもあります。

歯車の選定時には、トルク伝達、摩耗、効率、騒音といった要素を

総合的に考慮して、最適な圧力角を決定することが必要です。

コメント