ヒンジピンは、回転運動を支える軸として多くの機械設計で使用されます。

特に、ドアやカバーの開閉部、リンク機構、

ロボットアームの関節部などに不可欠な要素です。

本記事では、ヒンジピンの基本的な特性や用途、

選定ポイントについて詳しく解説します。

ヒンジピンとは?

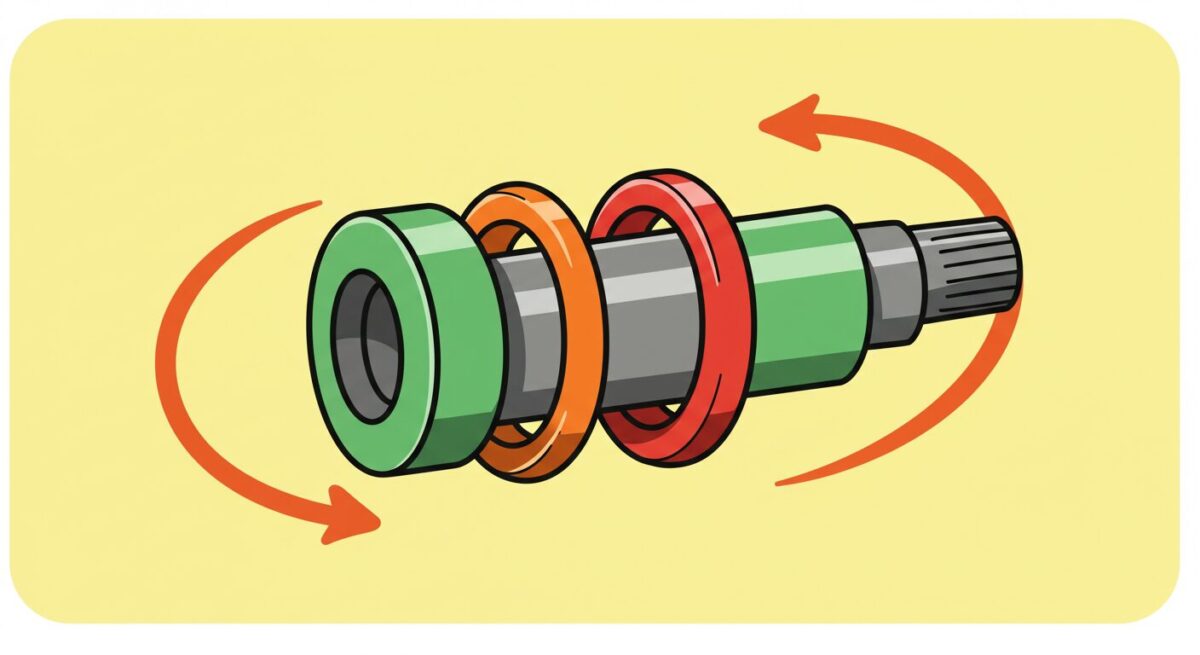

ヒンジピンは、2つの部品を回転可能に接続するための軸です。

一般的には、ヒンジ(蝶番)やリンク機構と

組み合わせて使用され、スムーズな回転運動を実現します。

ヒンジピンの主な役割

ヒンジピンの特性

耐摩耗性

ヒンジピンは回転運動を繰り返すため、

摩耗に強い材質が求められます。

通常、焼入れ処理を施した鋼材や

耐摩耗性の高いステンレス鋼が使用されます。

強度と剛性

ヒンジピンにはせん断荷重がかかるため、強度の高い材料が必要です。

一般的な材料とその特性は以下の通りです。

| 材質 | 特徴 | 関連記事はこちら |

|---|---|---|

| SS400 | 一般的な鋼材で コストが低いが強度は中程度 | SS400の特性と材料選定のポイント |

| S45C | 炭素鋼で、焼入れ処理を することで高強度化可能 | S45Cの特性と材料選定のポイント |

| SCM440 | クロムモリブデン鋼で、 高強度・高耐摩耗性 | SCM440の特徴と選定ポイント |

| SUS304 | ステンレス鋼で耐食性が高いが、 摩耗にはやや弱い | SUS304の特性と選定ポイント |

| SUS440C | マルテンサイト系ステンレスで、 高硬度・高耐摩耗性 | SUS440Cの特性と選定ポイント |

選定のポイント

軽負荷ならSS400やS45C

高負荷・長寿命が求められるならSCM440やSUS440C

クリアランスとすきま調整

ヒンジピンと軸穴の間には適切なすきま(クリアランス)が必要です。

適切なはめあい公差を設定することで、

スムーズな回転と適切な剛性を両立できます。

ヒンジピンの取付方法(固定方法)について詳しく解説

ヒンジピンは、回転運動を支える重要な軸として

多くの機械装置や構造物に使用されます。

適切な固定方法を選ぶことで、

スムーズな動作や耐久性の向上が期待できます。

本項では、ヒンジピンの代表的な取付方法(固定方法)について、

種類ごとの特徴や選定ポイントを詳しく解説します。

ヒンジピンの固定方法の重要性

ヒンジピンの固定方法を適切に選定することで、

以下のようなメリットがあります。

ピンの抜け防止(安全性の確保)

スムーズな回転運動の実現

部品の摩耗や変形の防止

メンテナンスや交換の容易さ向上

固定方法は、用途や負荷条件、

メンテナンスの頻度によって選ぶ必要があります。

ヒンジピンの主な固定方法と特徴

ヒンジピンの固定方法には、以下のような種類があります。

| 固定方法 | 特徴 |

|---|---|

| ボルト固定 | ピンに平面加工をし、ボルトで固定。 軽荷重向け。 |

| Cクリップ固定 | ピンに溝を設け、Cクリップで固定。 着脱が比較的容易。 |

| Eリング固定 | Cクリップより薄型で、簡単に装着可能。 軽荷重向け。 |

| 割りピン固定 | ピン穴に割りピンを通し、開いて固定。 確実に保持できる。 |

| ねじ付き固定(ナット止め) | ピンの端にねじを切り、ナットで固定。 高い固定力が得られる。 |

| スプリングピン固定 | スプリング性を持つピンを圧入し、抜けを防止。 簡単に抜けにくい。 |

| 圧入固定 | ピン径をわずかに大きくし、圧入で固定。 ガタつきが少ない。 |

| キー付きヒンジピン | 溝を設けてキーを入れ、ピンの回転や抜けを防止。 |

以下、それぞれの固定方法について詳しく解説します。

各固定方法の詳細解説

ボルト固定

Cクリップ(スナップリング)固定

割りピン固定

ねじ付き固定(ナット止め)

- 概要

- メリット

- デメリット

- 用途例

- 油圧シリンダーのピボット部

- 高荷重の回転機構

スプリングピン(ロールピン)固定

- 概要

- メリット

- デメリット

- 用途例

- 小型ヒンジ

- 軽負荷の回転部

ヒンジピンの固定方法選定ポイント

軽負荷・簡易装置向け

→ ねじ固定タイプ、Cクリップ、Eリング

高荷重・確実な固定が必要

→ 割りピン、ねじ付き固定

メンテナンス重視

→ Cクリップ、スプリングピン

高精度な固定

→ 圧入、キー付きピン

ヒンジピンの固定方法は、

用途や負荷条件によって最適なものを選ぶことが重要です。

適切な固定方法を選び、機械の安全性と耐久性を向上させましょう!

ヒンジピンの選定ポイント

荷重と強度を考慮する

ヒンジピンにはせん断荷重や曲げ荷重がかかるため、

負荷条件に応じた強度設計が必要です。

特に高荷重用途では、

直径を大きくするか高強度材を使用すること

で耐久性を向上できます。

使用環境に適した材質を選ぶ

使用環境によって、耐食性や耐摩耗性が求められます。

| 使用環境 | 推奨材質 |

|---|---|

| 一般的な機械装置 | S45C, SCM440 |

| 高湿度・屋外 | SUS304, SUS316 |

| 高摩耗環境 | SUS440C, 焼入れ処理品 |

取り付け・メンテナンス性を考慮する

- 定期的に交換が必要な場合

→ Cクリップ溝付きや割りピン固定が便利 - しっかり固定したい場合

→ ねじ付きタイプが有効

すきま調整と潤滑対策

- ブッシュやベアリングを併用することで摩耗を低減

- グリースやオイルを使用して潤滑性を向上

ヒンジピンの用途例

| 用途 | 具体例 |

|---|---|

| ドアやカバーの開閉機構 | 工場の安全カバー、機械装置の開閉部 |

| リンク機構 | ロボットアーム、クレーン機構 |

| 昇降装置 | 油圧シリンダーのピボット部 |

| 車両部品 | 建設機械、農機具の可動部 |

まとめ:ヒンジピン選定のチェックリスト

▶ 荷重条件を確認し、適切な強度の材質を選定する

▶ 使用環境(湿度・摩耗)に応じた材質を選ぶ

▶ 固定方式を用途に合わせて決める(ストレート・Cクリップ・ねじ付きなど)

▶ 適切なすきま(クリアランス)を確保し、スムーズな回転を実現する

▶ 潤滑対策(グリース・オイル)で長寿命化を図る

ヒンジピンは、単純な部品ながら

機械の動作に大きく影響を与える重要な要素です。

用途に適したヒンジピンを選定し、最適な設計を実現しましょう!

コメント