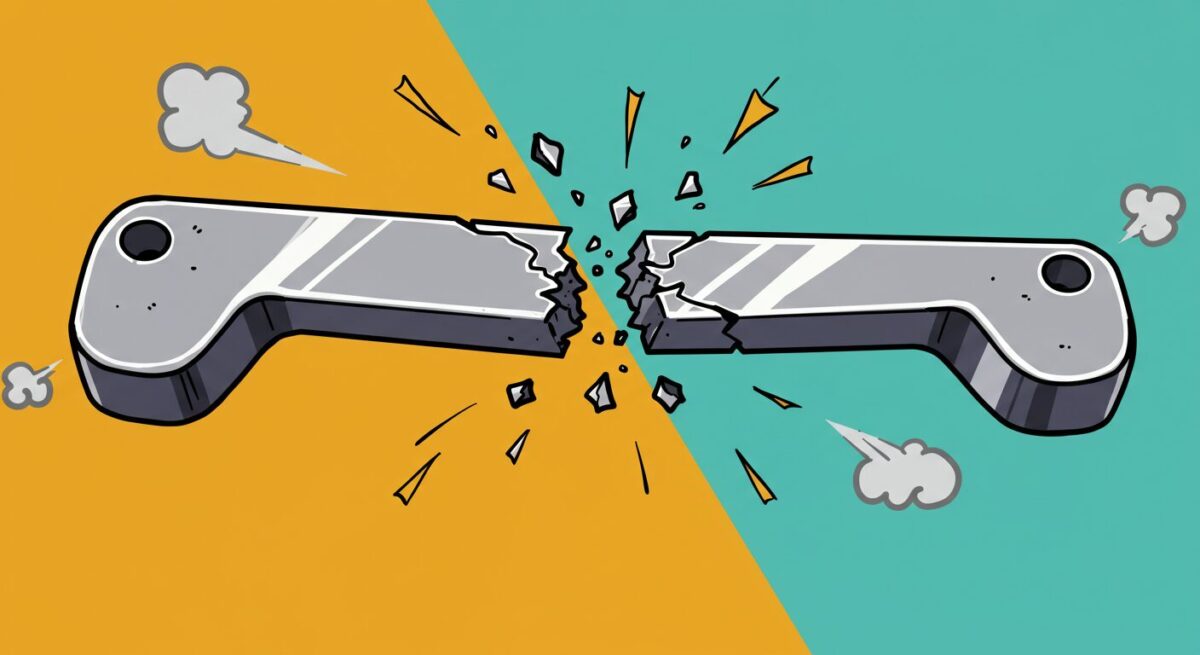

「昨日まで問題なく使えていたのに、突然ポッキリ折れた!」

そんな金属部品の破損は、疲労破壊(ひろうはかい)が原因かもしれません。

疲労破壊は前兆が少なく、突然壊れるため、非常に危険です。

この記事では、なぜ金属疲労は起こるのか?

そして どのように防げるのか? を、初心者にもわかりやすく解説します。

疲労破壊とは何か?

金属に繰り返し力(荷重)が加わると、

やがて表面に微小なキズ(き裂)ができ、

それが成長していきます。

そしてある日、突然「バキッ」と破断します。

これが「疲労破壊」です。

ポイントは以下の3つ

小さな力でも 繰り返されることで破壊につながる

見た目には 変化が分かりにくい

一度破壊が始まると 急速に進行する

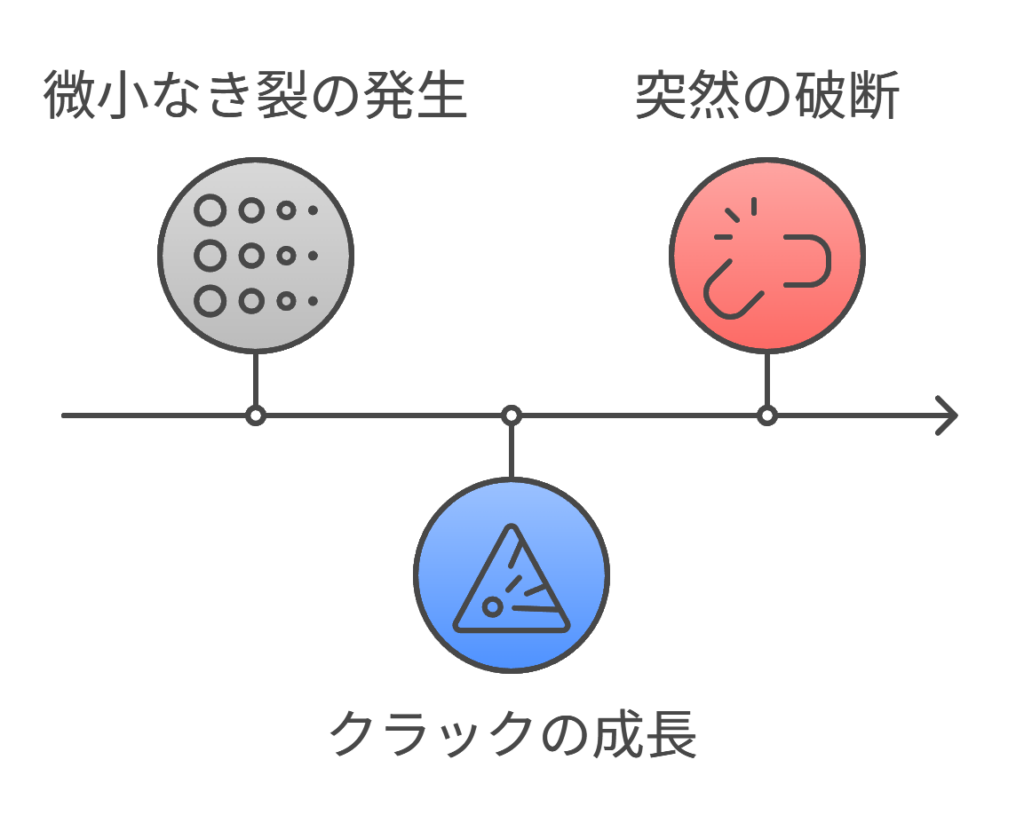

疲労破壊のメカニズム

Step1:微小なき裂(クラック)の発生

金属表面の凹み、傷、応力集中(角や穴)などから小さなクラックが発生します。

Step2:クラックの成長

繰り返し荷重によって、そのクラックが徐々に成長していきます。

この段階では、目視ではほとんど確認できません。

Step3:突然の破断

ある日、クラックがある長さを超えると、急に破断します。

このときの破壊は、あっという間で一瞬です。

疲労破壊の例:どんな場面で起こる?

「どれも高い負荷がかかっていないように見えるのに、なぜ?」

実は、「繰り返し」使っていることがポイントです。

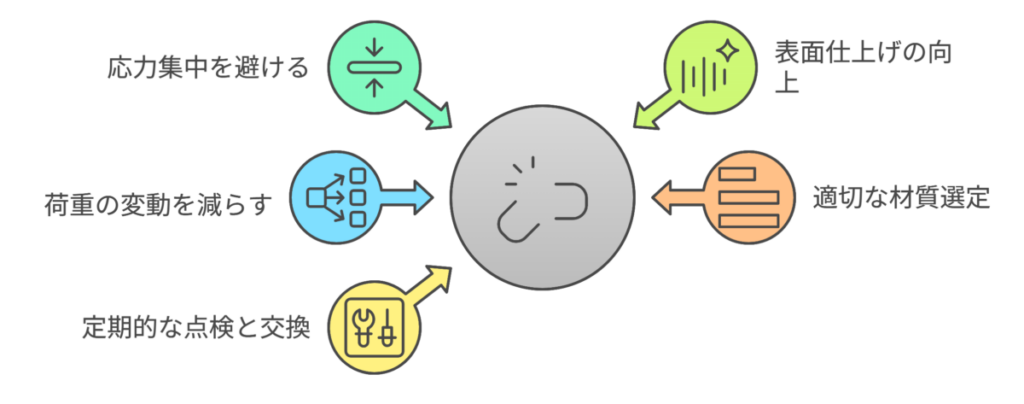

疲労破壊の対策は?

疲労破壊は防げます。

以下に代表的な対策を紹介します。

① 応力集中を避ける

角、穴、溝などは応力が集中するポイント。

対策

② 表面仕上げの向上

粗い表面は小さな傷が入りやすく、クラックの起点になります。

対策

③ 荷重の変動を減らす

荷重の大きさや向きが頻繁に変わると、疲労が進みやすくなります。

対策

④ 適切な材質選定

疲労に強い材質を選ぶことも有効です。

例

また、異種金属の接合部は特に応力集中しやすいため、慎重な材質と接合方法の選定が必要です。

⑤ 定期的な点検と交換

どれだけ対策しても、疲労の進行を完全に止めるのは困難です。

対策

疲労破壊の兆候を見逃すな!

微細なひび・異音・たわみが危険信号!

金属部品が突然折れる「疲労破壊(ひろうはかい)」は、

繰り返しの使用によるダメージの蓄積が原因です。

しかし、実は壊れる前に“サイン”が出ていることが多いのです。

本記事では、疲労破壊の兆候とその見抜き方を、

初心者の方にもわかりやすく解説します。

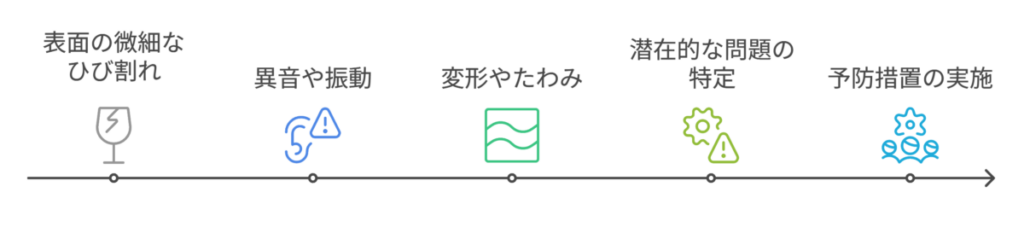

疲労破壊の兆候はココを見よう!

疲労破壊は、完全に壊れる前に小さな異変を出しています。

これを見逃さなければ、重大なトラブルを防ぐことが可能です。

① 表面の微細なひび(クラック)

金属表面に髪の毛のように細いひび割れが現れたら要注意!

特に下記のような場所は、疲労クラックが発生しやすいです。

🔍 見つけ方のポイント

② 異音や振動の発生

装置を使っていて、「ガタガタ」「カチャカチャ」といった異音が出始めたら、

それは部品が劣化しているサインかもしれません。

🛠 対策

③ 使用年数に対しての変形やたわみ

明らかに無理な力が加わったわけでもないのに、

部品が少し曲がっていたり、たわんでいることはありませんか?

🔧 チェックポイント

疲労破壊を防ぐには「予防保全」がカギ!

兆候を見つけたとき、

最も重要なのは「まだ壊れていないから大丈夫」と思わないことです。

以下のような対策を定期的に行いましょう。

定期点検をスケジュール化

非破壊検査(NDT)を導入

⇒ 見えない内部の異常も検出可能!

トラブル事例を設計に活かす

過去に破損した部位を重点的にチェック

同じ構造や材料を使用している箇所を優先確認

小さな違和感が、大きなトラブルを防ぐ

疲労破壊は「突然壊れる」イメージがありますが、

実はその前に微細な異常やサインが出ていることが多いです。

これらの違和感に早く気づき、行動することで、

安全性・稼働率・信頼性を大きく高めることができます。

「見逃さない目」と「対処する判断」が、

機械設計・保全のプロとしての一歩です。

日々の点検・気づきが、大きな安心と安全につながります。

まとめ:疲労破壊は「静かに近づく爆弾」

✔ 疲労破壊は、目に見えないダメージが蓄積して起きる破壊

✔ 「突然壊れた!」の裏には、長期間の繰り返し荷重がある

✔ 応力集中を避ける設計・材質の選定・表面処理・定期点検がカギ

設計者が疲労破壊のリスクを知っているかどうかで、

製品の安全性は大きく変わります。

「壊れてから対処」ではなく、

「壊れる前に防ぐ」知識を、ぜひ設計に活かしてください!

コメント