機械設計において、軸を歯車やプーリーなどの部品と

しっかり固定するために「締結要素」が重要な役割を果たします。

軸の締結は、伝達するトルクや荷重を確実に支えるために、

適切な締結方法を選ぶことが設計の成功のカギです。

本記事では、キー、キーレスブッシング、およびボルト止めを中心に、

これらの締結要素の特徴と使い分けを解説します。

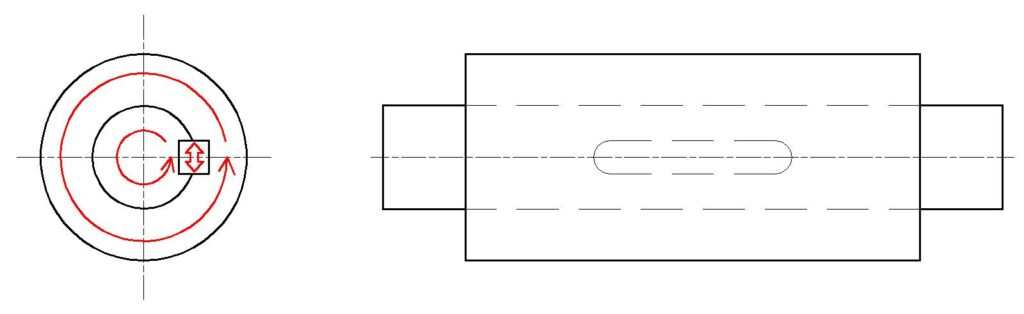

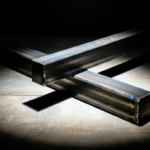

キー【平行キー】

キーは、軸と部品の間に溝を設けて嵌め込むことで、トルク伝達を行う締結要素です。

最も一般的な軸締結方法の一つで、長年にわたり幅広く使われています。

キーの特徴

キーのメリットとデメリット

✅メリット

高トルク伝達が可能。

長期間の信頼性が高い。

比較的低コスト。

🚫デメリット

溝加工が必要であり、部品の強度が低下することがあります。

小型の部品には向いていない。

衝撃荷重がかかるとキー及びキー溝が変形し、ガタつきが発生する恐れがある。

📌使用シーン

- 大きなトルクを伝達する必要がある機械装置。

- 歯車やプーリーなど、簡単に分解や交換ができるメンテナンスが必要な場合。

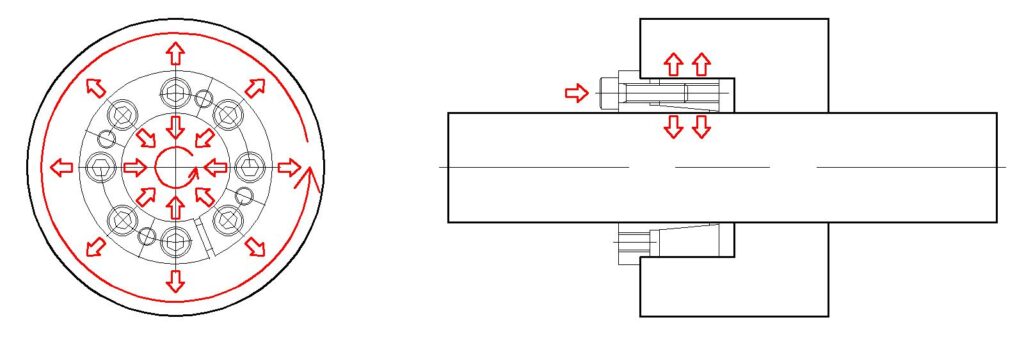

キーレスブッシング【パワーロック】【メカロック】

キーレスブッシングは、キーを使わずに軸と部品を締結する方法です。

軸と部品の間に摩擦を利用して固定し、トルク伝達を行います。

これにより、溝加工が不要となり、軸や部品の強度が保たれます。

キーレスブッシングの特徴

キーレスブッシングのメリットとデメリット

✅メリット

軸や部品に溝加工が不要なため、強度低下が起こりにくい。

高いセンタリング精度が得られる。

部品の着脱が容易。

🚫デメリット

高トルクの場合、摩擦力のみで伝達するため、トルク容量が限られることがあります。

キーに比べてコストが高め。

📌使用シーン

- 高精度な同心度が要求される場合や、溝加工による部品強度の低下を避けたい場合。

- メンテナンスが頻繁で、取り外しを繰り返す機械装置。

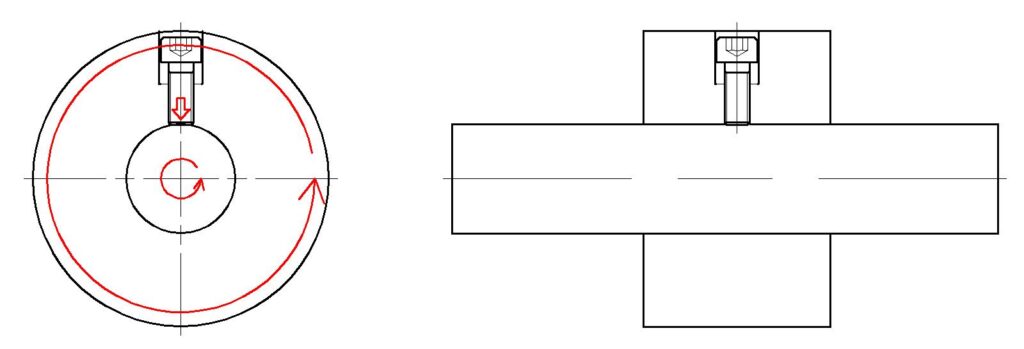

ボルト止め

ボルト止めは、軸と部品をボルトで直接締結する方法です。

比較的シンプルな構造で、特別な加工が不要なため、汎用性が高いです。

ボルトによる締結力でトルクを伝達し、摩擦によって固定します。

ボルト止めの特徴

メリットとデメリット

✅メリット

簡単でコストが低い。

特別な加工が不要で、ほぼどんな環境でも使用可能。

🚫デメリット

トルク伝達が摩擦に依存するため、高トルクの場合は不向き。

しっかりした固定を行うためにはボルトの適切な締め付けが必要。

📌使用シーン

- 簡易的な固定が求められる場面。

- トルクが小さく、ボルトで十分な締結力が得られる場合。

軸の締結要素の比較と使い分け

軸と部品を締結する方法にはさまざまな選択肢があり、

設計者は用途や条件に応じて適切な方法を選択する必要があります。

本項では、【キー】、【キーレスブッシング】、【ボルト止め】の

3つの締結要素について、それぞれの特徴、使い分けのポイントを解説します。

比較表

| 項目 | キー | キーレスブッシング | ボルト止め |

|---|---|---|---|

| 動力伝達能力 | 高い | 非常に高い | 中程度 |

| 軸方向の固定 | 可能 | 調整可能 | 可能 |

| 取り外しの容易さ | やや難しい | 容易 | 非常に容易 |

| 応力集中 | 高い | 低い | 低い |

| コスト | 低い | やや高い | 低い |

| 用途 | 中~高トルク | 高トルク・調整用途 | 低~中トルク |

使い分けのポイント

キーを選ぶ場合

キーレスブッシングを選ぶ場合

ボルト止めを選ぶ場合

【キー】、【キーレスブッシング】、【ボルト止め】は、それぞれに特徴と利点があります。

設計時には、以下のポイントを考慮して適切な締結方法を選びましょう。

必要なトルク伝達能力

軸方向の固定や調整の必要性

メンテナンスや取り外しの頻度

初期コストと加工のしやすさ

例えば、高トルクと高精度が求められる用途にはキーレスブッシング、

初期コストを抑えつつ標準的な用途にはキー、

低トルクや簡易的な締結にはボルト止めが適しています。

それぞれの特徴を活かし、設計効率を最大化しましょう。

使い分けのポイント

- 高トルク伝達が必要な場合は、キーが最適です。

- キーによって直接的な接触面でトルクを伝達するため、

重負荷を支える装置に向いています。

- キーによって直接的な接触面でトルクを伝達するため、

- キーは位置固定に優れ、基準位置が設定できるため再現性が高いのが特徴です。

- シャフトと回転体の相対位置を確実に固定したい場合に適しています。

- ただし、複数のキーで位置合わせを行う場合、

加工精度が重要で、キー溝の精度が低いと組み立て誤差が発生しやすくなります。

- 高精度な同心度や、溝加工を避けたい場合には、キーレスブッシングが優れた選択です。

- 特に、取り外しや再組み立てを行う機械でよく使用されます。

- 衝撃荷重がかかる場合や間欠動作がある場合には、キーレスブッシングが効果的です。

- キーに比べて摩擦による固定が均等に広がるため、

衝撃による急激な荷重変化にも耐えやすく、振動やショックに強い設計が可能です。

- キーに比べて摩擦による固定が均等に広がるため、

- 低コストで簡易的な締結を求める場合には、ボルト止めが有効です。

- ボルト止めは、軽負荷の装置や、簡易的な固定を行う際に適しています。

まとめ

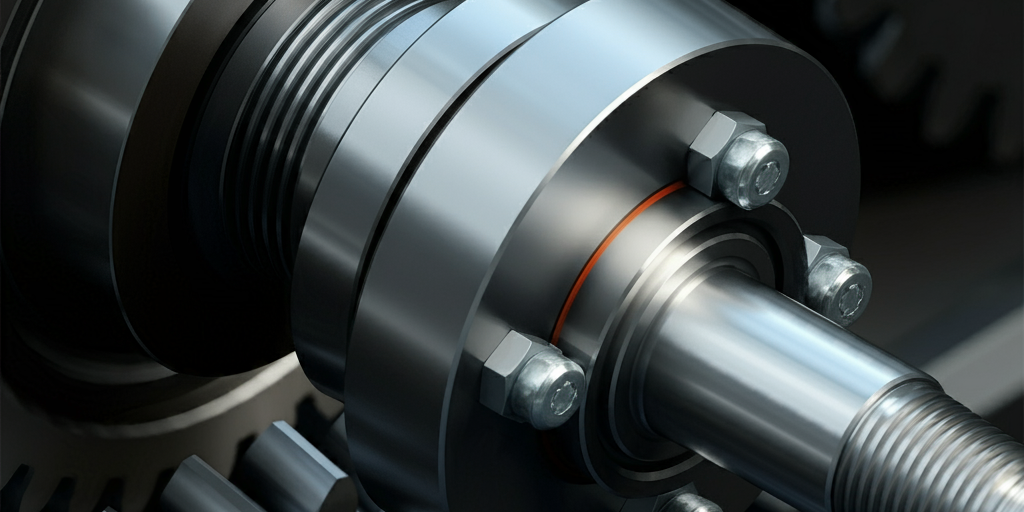

機械設計において、軸と部品の締結方法は非常に重要な要素です。

キー、キーレスブッシング、ボルト止めは、それぞれに異なる特性を持ち、

適材適所での選定が求められます。

キーは大きなトルク伝達に適し、キーレスブッシングは高精度な締結や

メンテナンス性に優れています。

一方、ボルト止めは、低コストでシンプルな締結が可能です。

それぞれの特性を理解し、機械の用途や要求に応じた最適な締結要素を

選定することが、信頼性の高い設計を実現する鍵となります。

コメント