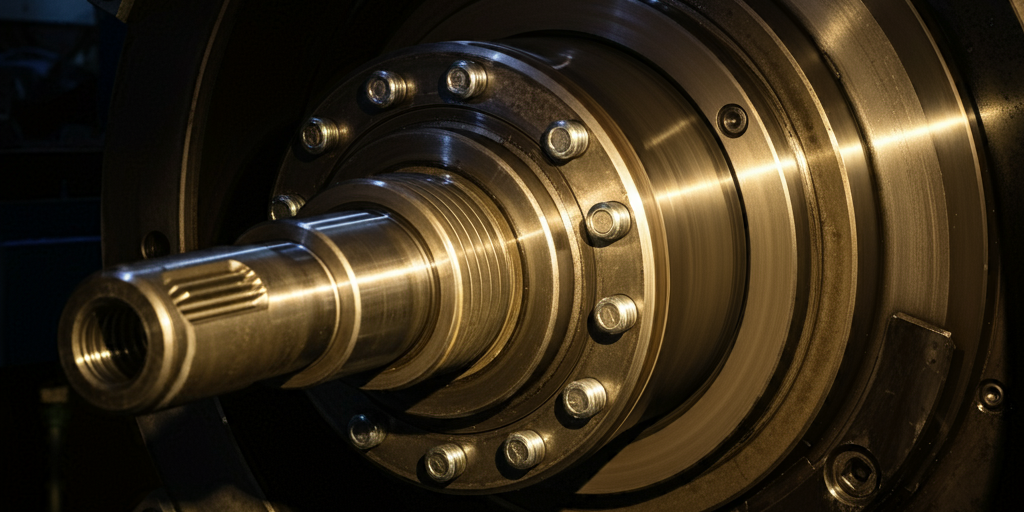

キーレスブッシングは、キーやキー溝を必要とせず、

軸と回転体(歯車、プーリー、カムなど)を強固に固定するための締結要素です。

従来のキー付き接合に比べて、キーレスブッシングは取り付けが簡単で、

脱着や調整が容易なため、メンテナンスや組み立て効率を向上させることができます。

キーレスブッシングは、複数のボルトを用いて軸と回転体の間に締結力を加え、

強力な摩擦力によってトルクを伝達します。

このため、キーを使わずに大きなトルクを伝達することが可能です。

キーレスブッシングの機能

パワーロックは椿本チエイン、

メカロックはアイセルの商品名となっております。

どちらもキーレスブッシングの一種となります。

キーレスブッシングは、以下のような重要な機能を持っています。

トルク伝達

キーレスブッシングは、摩擦力を利用してトルクを伝達します。

ボルトを締め付けることで軸と回転体がしっかりと固定され、スリップを防ぎます。

位置調整の自由度

キーに頼らないため、軸と回転体の取り付け位置を自由に調整することができます。

これにより、組み立てやメンテナンス時の位置合わせが容易です。

振動吸収と衝撃緩和

摩擦力によって締結するため、軸と回転体の間で適度な弾性を持ち、

振動や衝撃を吸収する効果があります。

これにより、過大な衝撃による損傷を防ぎます。

取り外しの容易さ

キーレスブッシングは、容易に取り外し可能です。

再組立てが必要な場合や、頻繁なメンテナンスを伴う機械装置において、

効率的な作業が実現します。

ただし、適切な選定、取扱いをしなければ、

取り外し困難になることもあるので注意しましょう。

キーレスブッシングの選定ポイント

キーレスブッシングを選定する際には、以下のポイントを考慮する必要があります。

トルク伝達能力

伝達すべきトルクに対して、

キーレスブッシングのトルク伝達能力が十分であるかを確認します。

一般的に、軸径や使用する材料に応じた設計トルクを選定基準にすることが重要です。

軸径と回転体の寸法精度

キーレスブッシングは軸径と回転体の内径に適切な寸法精度が求められます。

特に、締結面の加工精度が高いほど、強固な摩擦力が得られます。

脱着回数

頻繁に脱着を行う場合、耐久性や摩擦力の安定性を考慮して、

耐摩耗性の高い材質や表面処理を施したものを選ぶことが推奨されます。

使用環境

温度、湿度、腐食環境など、使用する環境に応じて材質や表面処理を選定します。

例えば、屋外で使用する場合や湿気の多い環境では、

ステンレス製や防錆加工されたものが適しています。

衝撃荷重

衝撃や変動荷重がかかる場合、キーレスブッシングの弾性や摩擦力の安定性が重要です。

衝撃荷重に対応する設計では、摩擦力による締結が有効なため、

キーレスブッシングが最適な選択肢となることが多いです。

キーレスブッシングのメリットとデメリット

キーレスブッシングのメリット

キーレスブッシングのデメリット

キーレスブッシングの摩擦力の特徴と仕組み

機械設計において、キーレスブッシングは摩擦力を利用した

軸と部品の締結方法として注目されています。

キーや溝を使用しないこの方法は、部品の取り付けや取り外しが容易でありながら、

高いトルク伝達能力を持つという利点があります。

本項では、キーレスブッシングの摩擦力の特徴とその仕組みについて解説します。

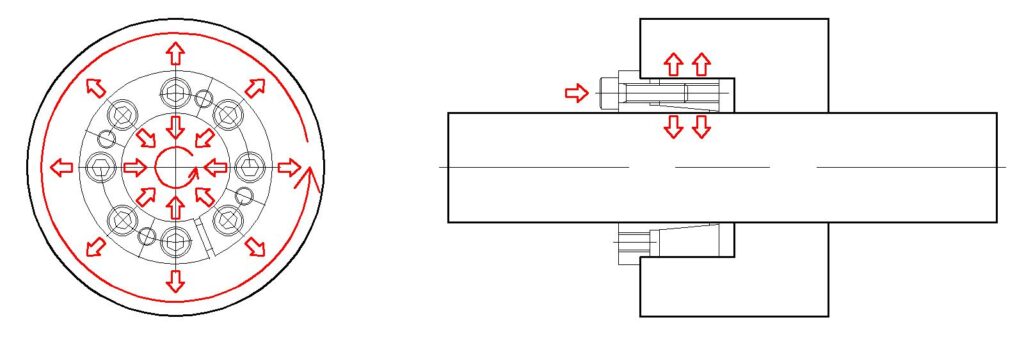

キーレスブッシングの仕組み

キーレスブッシングは、締結時に発生する「圧縮力」によって摩擦力を生み出します。

この摩擦力が軸とボスを固定し、動力を伝達します。以下にその仕組みを詳しく説明します。

コーン形状による締結

キーレスブッシングは通常、外部スリーブと内部スリーブで構成されています。

これらの部品はコーン形状になっており、

スクリューを締め付けることで次の動作が発生します。

摩擦力の発生と保持

摩擦力は次の式で計算されます。

\( \displaystyle F摩擦=μ⋅P⋅A\)

ここで、

- μ:摩擦係数(接触面の材質に依存)

- P:接触面にかかる圧力(コーン形状の締め付けによる)

- A:接触面積

この摩擦力によって、シャフトとボス間の滑りが防止されます。

キーレスブッシングの摩擦力の特徴

高いトルク伝達能力

キーレスブッシングは、接触面全体で均一な摩擦力を発生させるため、

トルク伝達能力が非常に高いです。

一般的なキーを用いる場合、接触面積が限られるため、

力が集中しやすいですが、キーレスブッシングではその問題を解消できます。

軸の応力集中を低減

キー溝を加工する場合、軸に応力集中が生じ、破損のリスクが高まります。

一方でキーレスブッシングは軸全体で力を分散させるため、

応力集中が発生しにくい構造となっています。

再調整や取り外しが容易

摩擦力を利用した締結方法は、再調整やメンテナンスが容易です。

スクリューを緩めるだけで取り外しが可能であり、

キーの加工や取り付け調整に比べて工数を大幅に削減できます。

適応性の高さ

キーレスブッシングは、異なる材質のシャフトやハブ間でも使用可能です。

これにより、さまざまな用途に対応できます。

キーレスブッシングの注意点

高精度な接触面が必要

摩擦力が正確に働くためには、軸とボスの接触面の精度が重要です。

トルクオーバー時の滑り

設計以上のトルクがかかると、摩擦力が不足し滑りが発生します。

この場合は設計トルクの見直しが必要です。

繰り返し締結による劣化

締結部の摩耗により摩擦係数が低下する可能性があるため、

メンテナンス時に接触面の状態を確認することが推奨されます。

キーレスブッシングの応用例

📌 動力伝達装置

- モーターとプーリー、ギア間の動力伝達に広く使用されます。

- 取り付けが簡単で、スリップのリスクを低減できます。

📌 産業用機械

- 高トルクを必要とする産業用機械での使用例が豊富です。

- シャフトの交換が頻繁に発生する場合に特に有効です。

📌 ロボットアーム

- 精密な位置決めが必要なロボットアームの軸締結部で活用されます。

- 摩擦力による高精度な固定が可能です。

キーレスブッシングは、摩擦力を活用した優れた締結要素です。

高いトルク伝達能力や設計自由度の高さ、

容易なメンテナンス性など、多くの利点を備えています。

一方で、摩擦力を正確に活用するためには接触面の精度やトルク設計が重要です。

これらのポイントを考慮することで、

キーレスブッシングを最大限に活用できるでしょう。

主なメーカー

株式会社椿本チェイン メーカーページはこちら

アイセル株式会社 メーカーページはこちら

株式会社ミスミ メーカーページはこちら

まとめ

キーレスブッシングは、摩擦力を利用した軸と回転体の締結方法で、

取り付けが簡単で自由な位置調整が可能な点が特徴です。

特に、頻繁に脱着を行う必要がある機械装置や、

加工コストを削減したい場合に有効です。

ただし、非常に高いトルク伝達が求められる場合や、

摩擦力の低下が問題となる環境では、

キーやその他の締結方法を検討する必要があります。

用途や環境に応じて、最適な締結方法を選定することが機械設計において重要です。

コメント