黒染めは、機械設計において

広く採用される表面処理方法の一つであり、

金属部品に黒色の酸化皮膜を形成することで、

外観の向上と基本的な耐食性を提供します。

この処理は、特に鋼材に対して多く施されます。

以下に、黒染め処理の特性と、

材料選定における考慮すべきポイントを詳しく解説します。

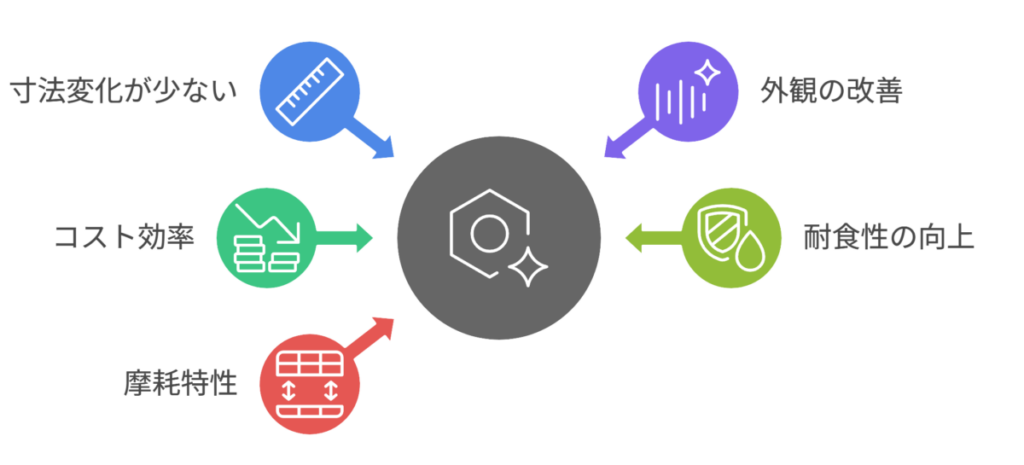

黒染め処理の特性

寸法変化が少ない

処理後の膜厚が非常に薄いです。(通常1〜2μm程度)

部品の寸法精度が極端に変化せず、精密部品への適用が可能です。

外観の改善

黒色の均一な外観が得られるため、

デザイン性が求められる部品にも適しています。

視認性の向上にも寄与します。

コスト効率

他の防錆処理と比較して施工コストが低いです。

大量生産に適したコストパフォーマンスを持ちます。

耐食性の向上

表面に酸化膜を形成することで、金属表面を腐食から保護します。

ただし、防錆効果は軽度のものであり、

高湿度や過酷な環境下では追加の防錆処理が必要です。

摩耗特性

膜厚が薄いため、過酷な摩耗環境では持続性が低いです。

擦れや接触がある部品には追加の摩耗対策が必要です。

黒染め処理の選定ポイント

使用環境

部品が室内で使用されるか、

あるいは高湿度や腐食性の高い環境で使用されるかを考慮します。

黒染め単体では強い防錆性を持たないため、

追加の保護が必要な環境もあります。

機能要件

処理後の寸法変化が少ない為、

はめあい公差など寸法精度が必要な部品に適しています。

コスト管理

対コスト効果を考慮し、比較的低コストで

見た目を刷新する必要がある場合に適した選択肢となります。

全体の製品価値や予算に応じた決定が求められます。

材質の適合性

黒染めは主に鉄系の金属に効果的です。

ステンレス不可あるいは取り扱いが限定されており、

事前の材質適合検査を考慮しなければなりません。

寸法変化が少なく精度が必要な部品には適しています。

ただし、腐食環境では錆びやすいので注意しましょう。

四三酸化鉄皮(黒染め)と無電解ニッケルメッキはなぜ比較されるのか?

機械設計や部品選定の場面で、

「黒染めにするか? 無電解ニッケルメッキにするか?」

と迷うことは少なくありません。

この2つの表面処理は、用途や目的が似ているため、よく比較対象になるのが特徴です。

ここでは、その理由をわかりやすく解説します。

無電解ニッケルメッキとは?

無電解ニッケルメッキは、電気を使わずに

化学反応で均一なニッケル皮膜を形成する表面処理です。

主な特徴

- 複雑形状でも膜厚が均一

- 高い耐食性・耐摩耗性

- 表面硬度が高い

- 黒染めに比べてコストが高い

なぜこの2つはよく比較されるのか?

① 同じ「鉄系部品」に使われることが多い

どちらも、

など、鉄系部品の表面処理として定番です。

そのため、設計段階で候補に同時に挙がりやすくなります。

② 寸法精度を重視する用途で検討される

- 黒染め:膜厚が極薄(数µm以下)

- 無電解Ni:膜厚管理が可能(数µm〜)

どちらも「塗装のように厚くならない」ため、

はめあいや摺動部で検討されることが多い点が共通しています。

③ 差が明確で、設計判断に影響しやすい

- 黒染め:低コスト・短納期

- 無電解ニッケル:高コスト・工程多め

「本当にそこまでの防錆性能が必要か?」

というコストと性能の天秤にかけられやすい処理同士なのです。

実際の価格差を確認してみよう

ミスミで「シャフト φ25 × 長さ500mm」を比較

機械設計で素材や表面処理を選ぶとき、

「表面処理を付けるとどれくらい価格が変わるの?」

という疑問はよくあります。

そこで、ミスミで丸シャフトを加工して手配するときの価格差について比較してみましょう。

ミスミでは、丸物・シャフト形状の切削加工品に対して、

「処理なし」「黒染め(四三酸化鉄皮膜)」「無電解ニッケルメッキ」などの表面処理を追加できます。

ミスミ公式サイトはこちらから

価格比較の目安(設計例)

| 表面処理 | 概算価格の傾向 | コメント |

|---|---|---|

| 処理なし(素地) | 最も安価 | 素材代+切削加工費のみ |

| 黒染め(四三酸化鉄皮膜) | 少し増|廉価表面処理 | 防錆効果は弱めだが価格は小幅増 |

| 無電解ニッケルメッキ | 高い | 膜厚・耐食性が良く、価格も上昇 |

※具体的な数値は、ミスミ公式サイトの

「価格を確認」機能で製作条件を入力するとリアルタイムに確認できます。

実際の価格をミスミで調べてみました。2026/02/04 時点

| 表面処理 | 型番 | 価格(税別) | 価格差 |

|---|---|---|---|

| 処理なし(素地) | NSFHR25-500 | 2,190円 | ー |

| 黒染め(四三酸化鉄皮膜) | SFHR25-500 | 2,530円 | +340円 |

| 無電解ニッケルメッキ | PSFHR25-500 | 4,830円 | +2,640円 |

設計者が知っておきたい価格観

処理なし

- メリット:最もコストを抑えやすい。

- デメリット:防錆性がないので、錆対策付きの用途には向かない。

黒染め(四三酸化鉄皮膜)

- メリット:安価に“見た目の黒化+軽い防錆”ができる。

- デメリット:防錆力は弱いので、長期保管や屋外では追加対策が必要。

無電解ニッケルメッキ

- メリット:耐食性・耐摩耗性が向上し、仕上がりも均一。

- デメリット:工程が多く、価格は一番高くなる傾向。

選定基準と価格感

ミスミの切削丸物部品では、

- 処理なし → 一番低コスト

- 黒染め → 少し価格増(廉価防錆)

- 無電解ニッケル → 高価格(高耐食性)

という価格の順になります。

設計時には、

✔ 必要な防錆性能

✔ 使用環境(屋内/屋外/湿気)

✔ コスト制約

などを整理してから、どの表面処理を適用するか判断すると、

価格と性能のバランスが取りやすくなります。

またミスミでは、図面アップロードや条件入力によって

リアルな見積もり価格をすぐ確認できますので、

実際のコスト感を掴むにはリアルタイムで確認するのが最も確実です。

使い分けの考え方(簡単整理)

| 観点 | 黒染め | 無電解ニッケル |

|---|---|---|

| 防錆性 | 低(油併用前提) | 非常に高い |

| 寸法影響 | ほぼなし | 非常に少ない |

| 見た目 | 黒色・落ち着き | 銀色・高級感 |

| コスト | 安い | 高い |

| 主な用途 | 室内機械部品 | 屋外・高耐久部品 |

四三酸化鉄皮(黒染め)と無電解ニッケルメッキがよく比較されるのは、

- 同じ鉄系部品に使われる

- 寸法精度を重視する用途で検討される

- 見た目と防錆性のバランスで迷いやすい

- コスト差が設計判断に直結する

という共通点があるためです。

「どちらが優れているか」ではなく、

「どんな環境・用途で使うか」が選定の決め手になります。

設計時には、

を整理したうえで、最適な表面処理を選びましょう。

黒染めは「寸法精度重視・屋内限定」で使いこなす!

黒染め処理は以下のように活用すると、設計現場で非常に有効です。

活用ポイント

注意ポイント

「黒染めにしておけば錆びない」は設計ミスのもと!

防錆性能を補完する処理や保管方法とセットで考えることが大切です。

黒くなる理由

黒染め処理では、

鉄鋼材料を高温アルカリ溶液(通常は硝酸や苛性ソーダを含む)に

浸漬することで、化学反応を引き起こします。

この反応により、

鉄の表面に四三酸化鉄(Fe₃O₄)という化合物が形成されます。

四三酸化鉄の特性

Fe₃O₄は磁鉄鉱としても知られる化合物で、特有の黒い色を持っています。

この黒色は光をほとんど吸収する酸化膜の構造によるもので、

処理後の材料表面が一様な黒色になるのは、この被膜の性質によるものです。

形成される黒色の層

黒染めの反応によって形成されたFe₃O₄被膜は

非常に薄く、通常数ミクロン程度です。

この薄い被膜が、光沢を持つ黒色仕上げを実現します。

きれいに表面処理を行うコツ

前処理が重要

黒染めの仕上がりにおいて、表面の状態が非常に重要です。

以下の前処理を徹底することで、

均一できれいな仕上がりが得られます。

- 脱脂

- 油分や汚れを完全に除去するために、アルカリ性脱脂剤で洗浄を行います。

- 酸洗い

- 表面の酸化スケールや錆を除去するため、希硫酸などで酸洗いを行います。

均一な処理液の管理

処理液の温度や濃度を適切に保つことが重要です。

温度が不均一だと被膜の形成にムラが生じます。

推奨温度: 135℃~150℃

濃度: メーカーの指示に従って調整する。

適切な時間管理

黒染め処理の時間が長すぎると、被膜が剥がれやすくなり、

逆に短すぎると十分な黒色が得られません。

一般的には10~20分程度が目安です。

水洗と乾燥

処理後の水洗を素早く行い、酸やアルカリの残留を防ぎます。

その後、速やかに乾燥させることで、

均一な仕上がりが得られます。

防錆処理を追加

黒染め処理後に、防錆油や防錆剤を塗布することで、

被膜の耐久性と防錆効果がさらに向上します。

黒染めは“なんでもできる”わけじゃない!

黒染め処理(四酸化三鉄被膜)は、鉄鋼部品の外観を黒く整え、

軽い防錆効果を持たせるための代表的な表面処理です。

特に次のような特徴があるため、多くの設計者に選ばれています。

ですが――

どんな金属にも黒染めできるわけではありません!

黒染めに向く材質・向かない材質を知らずに選定すると、

「黒くならず茶色になった」「すぐにサビた」「ムラが出た」

といったトラブルになります。

本項では、黒染めに適した材質と注意すべき素材について、

初心者にもわかりやすく解説します。

黒染め処理に適した材質

SS400

黒染め処理で最も多く使用される材料のひとつです。

コストが安く、加工性も良いため、

機械フレームやブラケット、板金部品などに多用されます。

S45C

強度と靱性をバランスよく備えた炭素鋼で、

こちらも黒染めによく使われます。

黒染めにすることで見た目の引き締め効果があり、

シャフトやピンなどに多用されます。

黒染め処理に不向きな素材

ステンレス(SUS304、SUS316など)

アルミニウム(A5052、A6061など)

銅・真鍮などの非鉄金属

【注意】同じ鉄でも「黒染めしづらい」ケースがある!

ここが見落とされやすいポイントです。

たとえ鉄鋼材でも、

以下のような素材・加工品は黒染めがうまくいかない、

または茶色っぽく変色することがあります。

不向きな鉄系素材の例

| 素材・状態 | 黒染めしにくい理由 |

|---|---|

| 鋳鉄(FC、FCDなど) | 炭素が多く、表面反応にムラが出やすい |

| 焼入れ・熱処理済み品 | 表面が変質しており、黒染め反応が鈍くなる |

| ワイヤーカット加工面 | 表面が酸化・変質していて反応しにくい |

| 酸化スケール付き素材 | 黒染め液が浸透せず、ムラや変色の原因に |

ただし、前処理(研磨・酸洗い・脱脂)を丁寧に行えば、

黒染めが可能になるケースもあります。

仕上げの目的に応じて、処理前の状態を確認することが重要です。

黒染めは「素材と前処理」が命!

| 項目 | ポイントまとめ |

|---|---|

| 適した材質 | SS400、S45Cなどの鉄系材料 |

| 不向きな材質 | ステンレス、アルミ、銅、真鍮など非鉄金属 |

| 注意が必要な素材 | 鋳物、焼入れ材、ワイヤーカット面など |

| 対応方法 | 前処理(酸洗・脱脂・研磨)で改善できる可能性あり |

設計現場でのヒント

黒染めは寸法精度を保ちつつ、

外観と簡易防錆が得られる便利な処理ですが、

「黒くならない素材」があることを忘れないようにしましょう。

材質選定や図面指示の前に、

「黒染めできる素材か?」を一度確認することが

トラブル防止につながります。

まとめ

四三酸化鉄皮膜は、機械設計における表面処理の中で、

その経済性と軽度な防錆性能、美しい黒色の仕上がりによって

幅広く採用されています。

この処理は、寸法変化がほとんどないため、

精密な部品にも適用可能であり、

特に工具、治具、締結部品、機械部品といった用途で効果を発揮します。

また、均一な黒色の外観が得られるため、

装飾性を兼ね備えた部品にも適しています。

一方で、耐摩耗性や防錆性能が限定的であるため、

過酷な環境や大きな摩擦が発生する箇所には適さない場合もあります。

そのため、四三酸化鉄皮膜を単独で使用するだけでなく、

オイルやワックスの塗布など追加の防錆処理を併用することで、

性能を補完する工夫が求められます。

また、高温環境での使用では皮膜の劣化が懸念されるため、

使用条件を十分に考慮した選定が重要です。

特にコストパフォーマンスが求められる量産品においては、

低コストでありながら美観と軽度の防錆効果を

提供できる四三酸化鉄皮膜は非常に魅力的です。

設計者は、この表面処理の特性を深く理解し、

部品の使用環境や目的に応じて適切に採用することで、

性能とコストのバランスを最適化できます。

また、他の表面処理方法と比較検討し、

必要に応じて複数の処理を組み合わせることで、

製品の耐久性や信頼性をさらに向上させることが可能です。

最終的に、四三酸化鉄皮膜はそのシンプルな処理プロセスと多用途性から、

設計者にとって非常に有用な選択肢となります。

ただし、その特性を過信せず、適材適所で使用することが

部品や装置全体の品質向上につながります。

特に精密機械や設計の自由度が求められる場面では、

この表面処理を適切に活用することで、

コスト効率と性能の両立を図ることができるでしょう。

コメント