「熱膨張」は機械設計で見逃せないポイント

機械や装置を設計するうえで、

「温度変化」による部品の伸び縮み=熱膨張は非常に重要な現象です。

金属は熱くなると膨らみ、冷えると縮むという性質があり、

この性質を無視すると、寸法不良、部品干渉、精度低下などの

トラブルが起こる可能性があります。

この記事では、初心者にもわかりやすく、

熱膨張の基本と設計での考慮ポイントを解説します。

そもそも「熱膨張」とは?

金属などの材料は、温度が上がると内部の原子が激しく振動し、

原子間の距離が広がるために体積が膨張します。

逆に温度が下がれば振動が収まり、元に戻ろうとします。

この現象はどの材料にも起こりますが、

材料ごとにどれだけ膨張するかは異なります。

その膨張のしやすさを表す値が、線膨張係数(熱膨張係数)です。

例)線膨張係数(目安)

| 材料 | 線膨張係数(×10^-6 /℃) |

|---|---|

| アルミニウム(A5052) | 約23 |

| 炭素鋼(S45C) | 約12 |

| ステンレス鋼(SUS304) | 約17 |

| 樹脂(POM) | 約100 |

アルミは鋼の約2倍、POM(樹脂)はそのさらに数倍も膨張します。

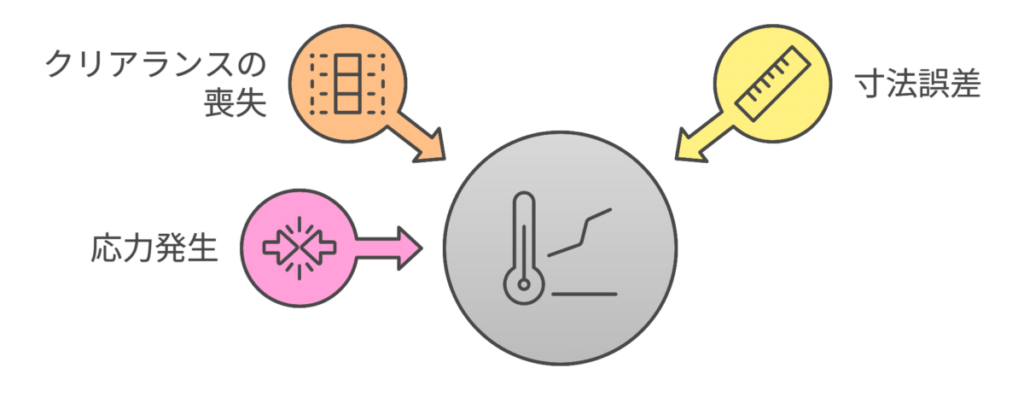

設計でよくある熱膨張の影響

クリアランスがなくなる・動かなくなる

熱で膨張して隙間(クリアランス)がゼロになり、

部品が動かなくなることがあります。

🔍 例)

スライド機構、シャフトとブッシュなど

精密寸法がズレる

精密加工部品で、

常温での公差設計だけに頼ると温度変化でズレが発生します。

🔍 例)

測定器具、カメラ機構、金型部品など

応力が発生し、割れや歪みの原因に

異なる材料を組み合わせていると、

膨張率の違いで応力が発生し、ひび割れや反りの原因になります。

🔍 例)

アルミフレームに鋼部品を固定した場合など

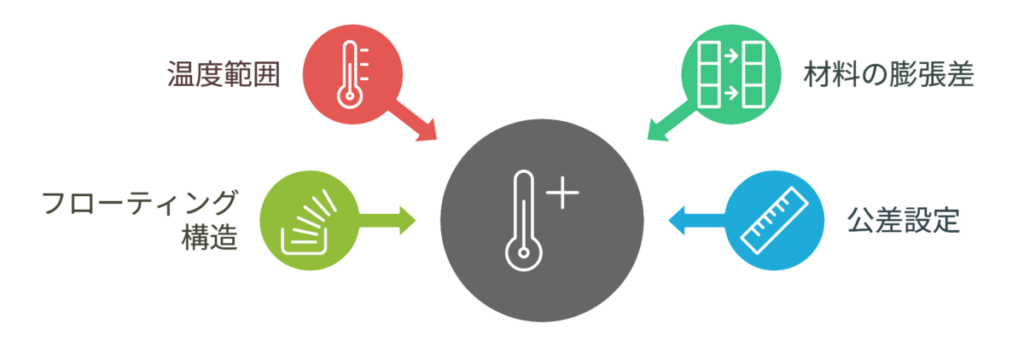

設計での熱膨張対策

使用温度範囲を考慮して寸法設計する

使用環境の温度変化(例:常温20℃→夏場50℃)を見越して、

部品長の変化量を予測して設計します。

計算例

\( \displaystyle ΔL=α⋅L0⋅ΔT\)

- ΔL:変化する長さ(膨張量)

- α:線膨張係数(単位:1/°C または 1/K)

- L₀:元の長さ(膨張前の長さ)

- ΔT:温度変化(最初の温度と最終温度の差)

この式によって、

温度変化に応じた材料の長さの変化を予測することができます。

\( \displaystyle ΔL=23×10^-6⋅100⋅30=約0.069mm\)

これだけでも0.07mmの誤差。精密設計では無視できません。

材料の膨張差を揃える

複数部品を組み合わせるときは、

線膨張係数が近い材料同士を選ぶことで、歪みや応力を抑えられます。

フローティング構造やスリットで逃がす

膨張を許容するように、片側固定+片側自由にしたり、

スリットやガタを設けて膨張分を逃がす構造にします。

公差設定に余裕を持つ

クリアランスを設ける場合、

最大温度でも干渉しないように寸法公差を設計します。

熱膨張対策は“設計”だけじゃない!

~温度変化のない環境づくりが安定稼働のカギ~

機械設計では「熱膨張」に注意が必要!

機械や装置の部品は、温度が上がるとわずかに膨張し、

温度が下がると収縮します。

この現象を「熱膨張」といいます。

たとえば、金属の部品ではわずかな温度変化でも

0.1mm以上の寸法変化が起きることがあります。

精密な機構になるほど、この変化が原因で

「ズレる・当たる・動かない」などのトラブルにつながります。

設計者は、まず熱膨張を「避けられないもの」として考える

熱膨張は、材料の持つ物理的な性質。

つまり、どんなにうまく設計しても、温度が変われば必ず起きる現象です。

だからこそ多くの設計では、

といった熱膨張を吸収する工夫が必要になります。

しかし、もう一つ重要な視点があります。

対策そのものを“不要”にする考え方

それが「温度変化の少ない環境づくり」

そもそも温度が変わらなければ、熱膨張は起こらない。

これは非常にシンプルですが、とても有効な発想です。

つまり、熱膨張対策の最も根本的な方法は、

部品や装置が使われる環境の温度を一定に保つことです。

温度変化のない環境づくりの方法

恒温室(こうおんしつ)の活用

精密測定や高精度加工が行われる現場では、

20℃前後で安定した温度に保たれた「恒温室」が使われます。

機械や材料の膨張収縮を抑え、安定した作業が可能になります。

🔍 例)

金型部品の仕上げ加工、検査室での寸法測定など

断熱材や遮熱対策を装置に施す

周囲の熱の影響を受けにくくするために、

といった方法で、急激な温度変化を防ぎます。

空調や冷却ファンで温度安定化

屋内工場でも夏と冬では温度が大きく異なるため、

などの環境制御も大切です。

温度変化を軽視するとどうなる?

寸法誤差により組付け不良や軸の固着

精密機器の測定精度がばらつく

違う材質同士で応力がたまり、ひび割れや反り

長期間で見ると、寿命や性能にも悪影響

つまり、熱膨張の影響は小さな誤差の積み重ねで、

大きなトラブルにつながるのです。

設計と環境の“両輪”で対策しよう!

熱膨張を完全になくすことはできませんが、

この両方を組み合わせることがベストです。

特に、高精度が求められる機械や長時間連続運転する装置では、

「環境づくり」の重要性は非常に高くなります。

温度が安定すれば、すべてが安定する

熱膨張は物理現象ですが、それを設計で吸収するか、

発生させないようにするかは設計者の工夫次第。

機械がいつでも同じ動作、同じ精度で動いてほしいなら、

環境の温度を一定に保つことは欠かせません。

それはまさに、見えない部分の「安定性設計」なのです。

まとめ:熱膨張を「無視しない」ことがトラブル回避の第一歩

温度変化による膨張・収縮は、すべての材料に起こる自然な現象です。

特に、可動部品や異種材を組み合わせる装置では、

熱膨張を意識しないと精度・強度・信頼性すべてに悪影響を及ぼします。

熱膨張はトラブルの元にもなりますが、逆に言えば、

「知って設計に活かせば強い味方」になります。

プロの設計者は必ず、「使う温度」を見越して考える。

これが、トラブルのない安定設計への第一歩です。

コメント