機械設計におけるねじは、主に部品の締結や固定に使用されますが、

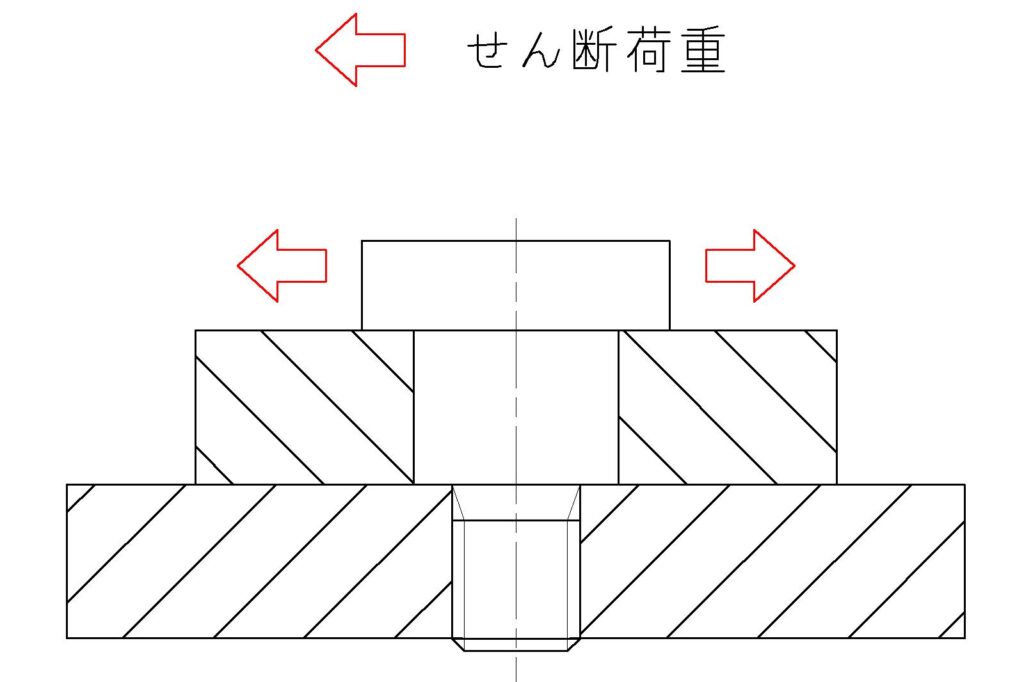

せん断荷重が直接かかるとねじが破損しやすくなります。

そのため、せん断荷重を避け、ねじに引張荷重のみをかける工夫が必要です。

本記事では、せん断荷重をねじにかけないための具体的な設計工夫について解説します。

ねじの役割と荷重の方向

ねじの主な役割は、引張荷重を受けることです。

ねじ軸方向に力がかかるとき、ねじは最も強度を発揮しますが、

横方向に力がかかるせん断荷重には弱い傾向があります。

ねじの破損や緩みを防ぐためには、せん断荷重を回避し、

適切な設計を行うことが重要です。

ボルトにせん断荷重をかけない工夫が必要な理由

ボルトは「引っ張る」ほうが得意

ボルトは本来、軸方向(引張方向)に力をかけることで

最大の強度を発揮するように設計されています。

締め付けによって生まれる「軸力」で部品同士を強く押し付け、

摩擦力で荷重を受けるのが基本です。

せん断荷重とは?

せん断荷重は、ボルトの軸を横切るようにかかる力のことです。

たとえば、机の上に置いた板を横にずらそうとするような力です。

この力が直接ボルトにかかると、ボルトの軸を切断しようとする作用になります。

なぜせん断荷重は危険?

設計では、ピンや摩擦を活用して、ボルトを「引張専用」に使うことが基本。

ボルトは引張力に強く、せん断力には弱い。

せん断荷重がかかると、破断・穴変形・緩みのリスクが増える。

せん断荷重を避けるための設計工夫

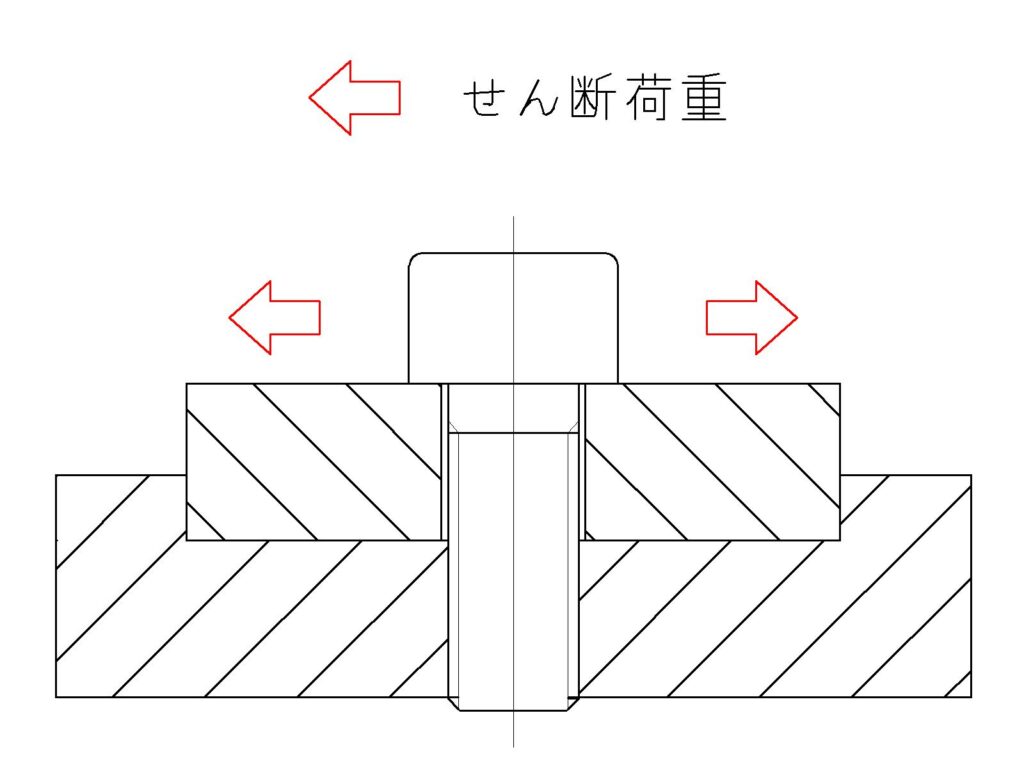

(1) インローでせん断荷重を受ける

インローとは、2つの部品間に設けられる嵌合部(突起や穴)で、

位置決めやガイドの役割を果たすものです。

インローを使用することで、部品間の横方向の力をインロー部分で受け、

ねじにせん断力がかからないようにできます。

せん断力はインロー部分が担うため、

ねじには引張荷重のみがかかり、破損リスクを軽減できます。

締結部品の形状で

せん断荷重を受ける。

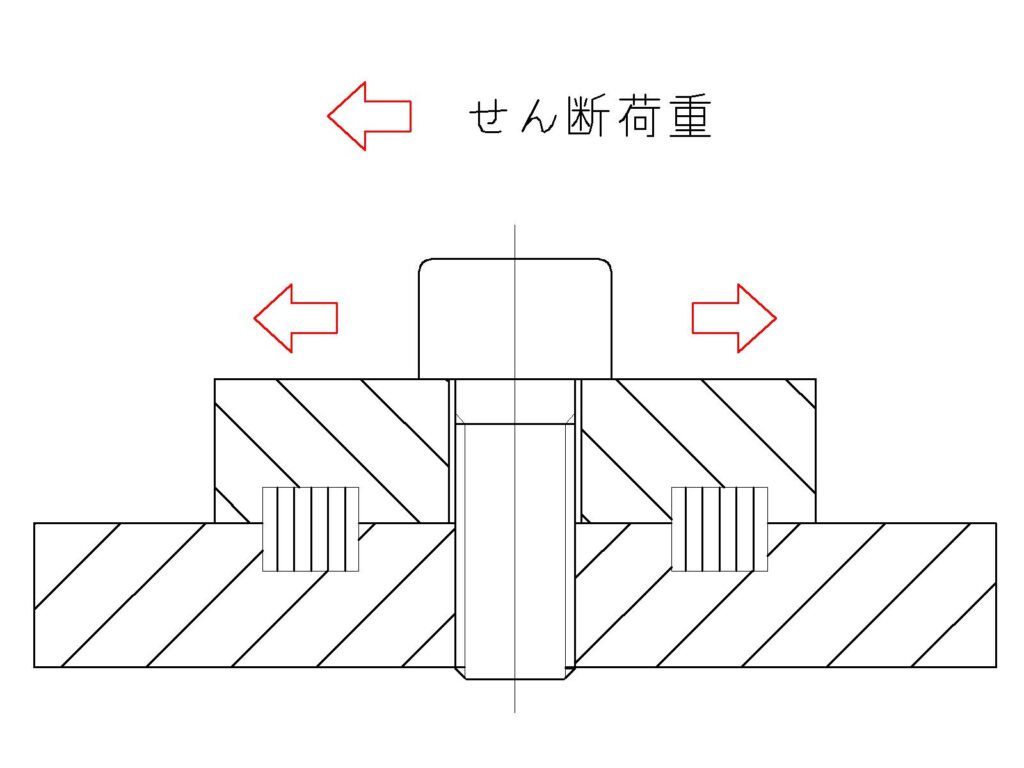

(2) キー材でせん断荷重を受ける

回転体や軸と部品を固定する際には、

キー材を使用することでせん断荷重をキー材で受けることができます。

キー材は、シャフトとハブの間で位置合わせや力の伝達を行うため、

ねじが受けるせん断荷重をキー材に分散させることができます。

キー材により、回転や横方向の力が分散され、

ねじに直接せん断力がかからない設計が可能になります。

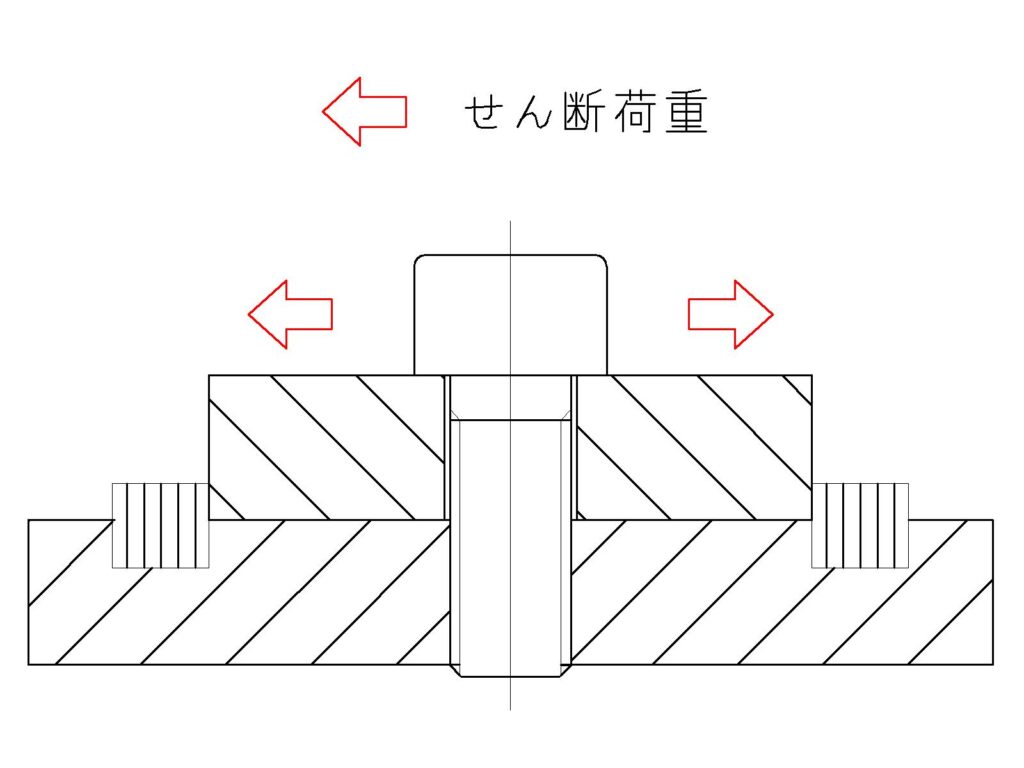

(3) ダウエルピンを使用して位置決めする

ダウエルピンは、部品間の位置決めを行い、

横方向の力がねじにかからないようにするために非常に有効です。

ダウエルピンで位置決めを行うことで、せん断荷重がダウエルピンで吸収され、

ねじには引張荷重のみがかかるように設計できます。

ダウエルピンはキー材と比較して

省スペースで設置できるので、

位置決めと荷重受けを

両立できる扱いやすい要素です。

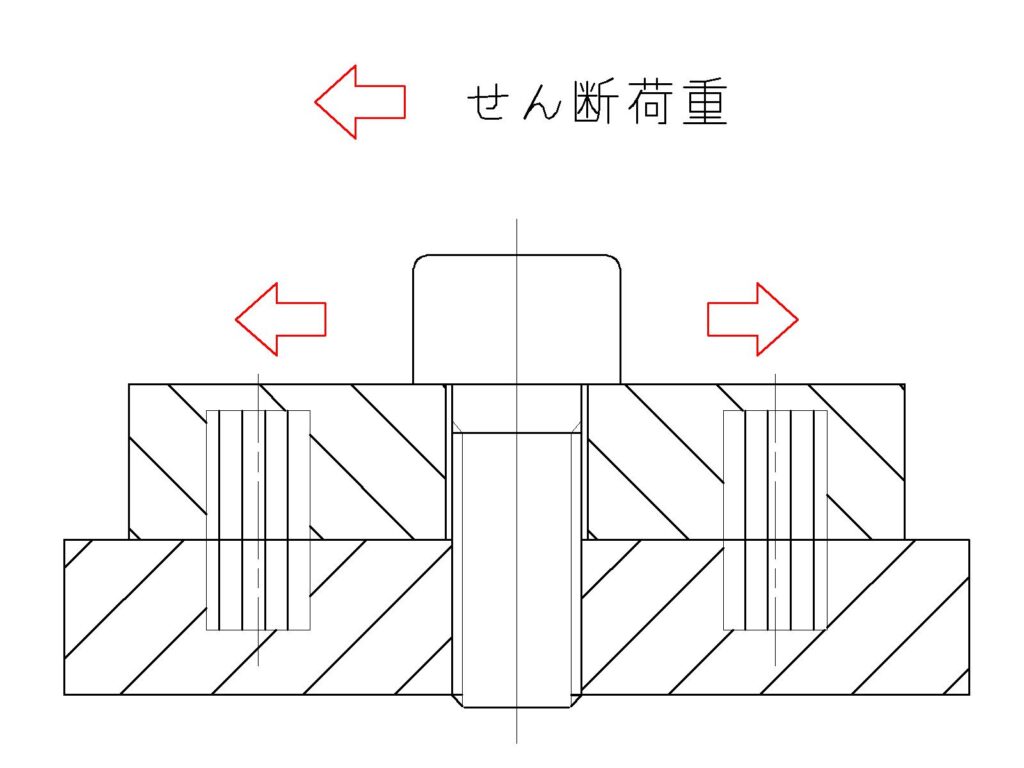

(4) 段付きねじの使用

段付きねじ(肩付きボルト)は、せん断荷重が段付き部分で受けられるように設計されています。

段付き部分はせん断力に対して高い耐性があり、

ねじのねじ山部分にはせん断力がかからず、引張力に耐える役割を担います。

これにより、せん断力を回避しつつ、部品の締結が可能です。

ねじ部での位置決めになるので、

精密な位置決めには

不向きな面もあります。

(5) 摩擦で荷重を受ける

摩擦で荷重を受ける設計とは、ボルトの締め付け力によって部品同士を強く押し付け、

その接触面の摩擦力でせん断荷重を支える方法です。

この方式では、せん断荷重が直接ボルトの軸に作用せず、

ボルトには主に引張荷重だけがかかるようにできます。

具体的には、ボルトを適正トルクで締め付け、十分な摩擦力を確保します。

摩擦力は「締め付け力 × 摩擦係数」で決まり、

当たり面の材質や表面仕上げも影響します。

摩擦で荷重を受ける設計を採用することで、

といった効果が期待できます。

ボルトのせん断荷重対策:締め付けによる摩擦力を活用する方法

ボルト接合は機械設計において広く使用される固定手段ですが、

せん断荷重(横方向の力)がかかる場合、

接合部が破損するリスクがあります。

このような場面で、ボルト自体が直接せん断力を受けるのではなく、

締め付けによる摩擦力を利用して対策する方法が効果的です。

本項では、ボルトのせん断荷重対策としての摩擦力の活用方法について解説します。

ボルトとせん断荷重の関係

せん断荷重とは、ボルト軸に対して直角方向に働く力のことです。

もし摩擦力が不足している場合、

せん断荷重がボルトの軸に直接かかり、以下の問題が発生します。

ボルトの変形・破損

せん断応力が材料の許容範囲を超えると、ボルトが変形したり破断します。

接合部のずれ

ボルト軸がせん断荷重により動き、接合部の位置がずれたり、緩みが生じます。

これらを防ぐためには、ボルト自体をせん断力に頼らず、

締め付けによる摩擦力で対策する設計が重要です。

摩擦力を活用したせん断荷重対策

ボルトを締め付けることで接合面に生じる摩擦力を利用し、

せん断荷重を吸収させる方法があります。

この摩擦力は、以下の式で表されます。

F摩擦=μ⋅F締付

- μ:摩擦係数(接合面の材質や表面状態による)

- F締付:ボルトの締付力

この摩擦力がせん断荷重を上回れば、ボルトに直接せん断力がかからず、

接合部を安定させることができます。

摩擦力を高めるポイント

摩擦力をせん断荷重対策に活用するためには、

以下の設計や加工のポイントを押さえる必要があります。

適切なボルトの締付トルクを設定する

ボルトの締付トルクを正確に設定することで、十分な締付力を確保できます。

トルクは過剰でも不足しても問題が生じるため、トルク管理が重要です。

接合面の摩擦係数を向上させる

摩擦係数を高めることで、同じ締付力でも大きな摩擦力が得られます。

具体的には以下の方法があります。

高強度ボルトの使用

高強度のボルトを使用すると、

より大きな締付力をかけることが可能になり、摩擦力が増大します。

座金(ワッシャー)の使用

適切なワッシャーを挿入することで、締付力が均等に伝わり、接合面の摩擦力が向上します。

摩擦力活用のメリットと注意点

摩擦力活用のメリット

ボルト寿命の延長

ボルトに直接せん断力がかからないため、破損や緩みのリスクが低減します。

接合部の安定性

摩擦力によって接合部がしっかり固定され、振動や衝撃にも耐えやすくなります。

加工コストの削減

ボルト径を大きくしたり、高コストの特殊ボルトを使用する必要がなくなります。

摩擦力活用の注意点

摩擦力に過信しすぎると、設計上の余裕が不足する可能性があります。

必要に応じてピン追加やかしめ接合を併用しましょう。

接合部の材質や環境条件(湿気、温度など)が摩擦力に影響を与える場合があります。

実務での適用例

- 機械フレーム接合

- フレーム同士の固定において

摩擦力でせん断荷重を分散させる設計が一般的です。

- フレーム同士の固定において

- 振動を伴う装置

- 振動によるボルトの緩みを防ぐため、

摩擦力を活用することで安定性を確保します。

- 振動によるボルトの緩みを防ぐため、

- 構造部品の仮固定

- 一時的な接合部でせん断荷重がかかる場合にも、

摩擦力を活用して負担を軽減します。

- 一時的な接合部でせん断荷重がかかる場合にも、

摩擦力の仕組みを理解し、適切に活用することで、

安全性と生産性を兼ね備えた設計を実現しましょう。

ボルトのせん断荷重対策として、締め付けによる摩擦力を活用することは、

接合部の強度を高めるための非常に有効な方法です。

ただし、適切な設計と管理が必要です。

特に以下を意識することが重要です。

適切な締付トルクの設定

接合面の摩擦係数向上

高強度ボルトやワッシャーの選定

まとめ

機械設計において、ねじにせん断荷重がかからないように設計することは非常に重要です。

インローやキー材、ダウエルピンなどの位置決め部品を活用することで、

せん断荷重を適切に分散させ、ねじには引張荷重のみをかける設計が推奨されます。

これにより、ねじの破損や緩みのリスクを大幅に減らすことができ、

安全で信頼性の高い設計を実現することができます。

コメント