SUS304の規格寸法を把握し、適切に活用することは、

コスト削減や生産性向上に大きな影響を与えます。

また、規格寸法を考慮した設計は、

製造プロセスの効率化や納期短縮にも寄与します。

機械設計における材料選定では、

SUS304の特性を最大限に活かすために、

規格寸法を事前にしっかりと確認し、

設計に反映させることが重要です。

代表的な規格寸法

| 板厚(mm) | 幅(mm) |

| 2 | 6・8・9・10・15・20・25・30・32・38・40・45・50 |

| 3 | 6・8・9・10・12・13・15・16・19・20・22・25・30 |

| 35・38・40・45・50・60・65・75・100 | |

| 4 | 10・11・13・15・16・19・20・22・25・30・32・35 |

| 38・40・45・50・60・65・75・100 | |

| 5 | 10・13・15・16・19・20・22・25・30・32・35・38 |

| 40・50・60・65・75・100 | |

| 6 | 9・10・12・13・15・16・19・20・22・25・30・32・35 |

| 38・40・45・50・60・65・70・75・90・100・125・150 | |

| 9 | 13・15・16・19・20・22・25・30・32・35・38・40 |

| 50・60・65・75・90・100・125・150・200 | |

| 10 | 15・19・20・25・30・32・38・40・50・65・75・100 |

ミスミで購入できる代表的なフラットバーの価格(参考)

2025年8月(現在)のミスミで購入できる

SUS304フラットバーcold(2m)の価格になります。

| サイズ(2m) | 価格(税別) | サイズ(2m) | 価格(税別) | サイズ(2m) | 価格(税別) |

| 2×6 | ¥647 | 3×6 | \784 | 4×10 | \1,663 |

| 2×8 | ¥786 | 3×8 | \955 | 4×11 | \1,772 |

| 2×9 | ¥855 | 3×9 | \1,016 | 4×13 | \1,984 |

| 2×10 | ¥911 | 3×10 | \1,060 | 4×15 | \2,235 |

| 2×15 | \1,558 | 3×12 | \1,558 | 4×16 | \2,366 |

| 2×20 | \1,893 | 3×13 | \1,642 | 4×19 | \2,745 |

| 2×25 | \2,250 | 3×15 | \1,819 | 4×20 | \2,810 |

| 2×30 | \2,605 | 3×16 | \1,892 | 4×22 | \3,032 |

| 2×32 | \2,773 | 3×19 | \2,158 | 4×25 | \3,433 |

| 2×40 | \3,390 | 3×20 | \2,230 | 4×30 | \3,984 |

| 2×50 | \4,068 | 3×22 | \2,438 | 4×35 | \4,541 |

| 3×25 | \2,701 | 4×38 | \4,806 | ||

| 3×30 | \3,188 | 4×40 | \5,103 | ||

| 3×35 | \3,596 | 4×45 | \5,641 | ||

| 3×38 | \3,857 | 4×50 | \6,268 | ||

| 3×40 | \4,035 | 4×60 | \7,405 | ||

| 3×45 | \4,466 | 4×65 | \8,001 | ||

| 3×50 | \4,862 | 4×75 | \9,086 | ||

| 3×100 | \9,209 | 4×100 | \11,960 | ||

| サイズ(2m) | 価格(税別) | サイズ(2m) | 価格(税別) | サイズ(2m) | 価格(税別) |

| 5×10 | \1,917 | 6×9 | \2,166 | 10×15 | \5,617 |

| 5×13 | \2,395 | 6×10 | \2,212 | 10×19 | \6,970 |

| 5×15 | \2,677 | 6×12 | \2,572 | 10×20 | \7,352 |

| 5×16 | \2,818 | 6×13 | \2,765 | 10×25 | \8,827 |

| 5×19 | \3,302 | 6×15 | \3,147 | 10×30 | \10,439 |

| 5×20 | \3,393 | 6×16 | \3,323 | 10×32 | \11,157 |

| 5×22 | \3,672 | 6×19 | \3,828 | 10×38 | \13,092 |

| 5×25 | \4,093 | 6×20 | \3,942 | 10×40 | \13,728 |

| 5×30 | \4,763 | 6×22 | \4,278 | 10×50 | \16,995 |

| 5×32 | \5,039 | 6×25 | \4,767 | 10×65 | \22,057 |

| 5×35 | \5,469 | 6×30 | \5,591 | 10×75 | \25,356 |

| 5×38 | \5,938 | 6×32 | \5,980 | 10×100 | \33,458 |

| 5×40 | \6,216 | 6×35 | \6,416 | ||

| 5×50 | \7,602 | 6×38 | \6,981 | ||

| 5×100 | \14,552 | 6×40 | \7,315 | ||

| 6×50 | \8,959 | ||||

| 6×100 | \18,136 |

機械設計において、部品の形状や強度だけでなく

「コスト感覚」を持つことは非常に重要です。

特に、SUS304フラットバーのような汎用材料は、

設計段階で選定される頻度が高く、価格の把握が設計判断に直結します。

例えば、ミスミのオンラインカタログでは、

サイズや長さを指定するだけで即座に価格が表示されます。

これにより、設計者自身が

「この寸法でいくらかかるか?」をリアルタイムで確認でき、

コストを意識した設計が可能になります。

「あとで調達部門が考えること」ではなく、

設計段階から価格を見積もることで、

材料費の最適化

無駄な加工の削減

予算内での設計調整

といった判断がスムーズに行えます。

ミスミでの価格確認は、設計者にとって

“コスト感覚を養うツール”でもあるのです。

規格寸法とは

規格寸法とは、JISなどの規格で定められた材料の寸法です。

規格寸法は、材料の製造・流通を効率化し、

品質の安定化を図るために制定されています。

規格寸法を選定するメリット

規格寸法の材料は、

多くのメーカーから販売されており、入手が容易です。

規格寸法の材料は、既製の工具や設備で加工できます。

規格寸法の材料は、大量生産されるため、コストが抑えられます。

規格寸法を選定するデメリット

🚫 選択肢の制限

規格寸法の材料は、限られた寸法しかありません。

設計の自由度が制限される場合があります。

🚫 無駄な材料

規格寸法の材料をそのまま使う場合、

余分な部分が発生する可能性があります。

注意点

規格寸法の確認

設計前に、使用する材料の規格寸法を確認し、設計に反映させる必要があります。

🔗【SS400】平鋼の規格寸法【ミガキ】

🔗【S45C】 ミガキ丸棒の規格寸法と活用法【寸法表】

🔗【SUS304】平鋼の規格寸法とコスト把握【COLD・HOT】

🔗SUS304の薄板の価格感覚と種類【No.1/2B/#400・HL(ヘアライン)】

🔗【SPCC】板厚規格と特性と選定ポイント

🔗【キー材】キー材の規格寸法

🔗【山形鋼】アングルの規格寸法と選定ポイント【L字型断面】

🔗【溝形鋼】チャンネルの規格寸法と選定ポイント【U字型断面】

🔗【H鋼】H形鋼の規格寸法と選定ポイント【H型断面】

🔗【角パイプ】STKRの規格寸法と選定ポイント【箱型断面】

🔗【鉄パイプ】STKM13Aの規格寸法と選定ポイント【STKM】

🔗【配管材料】SGPの規格寸法と選定ポイント【鉄パイプ】

寸法公差

SUS304の規格寸法の重要性

機械設計において、SUS304はステンレス鋼の中でも

最も汎用性が高く、広範囲の用途で使用されます。

この材料を選定する際に、規格寸法を正確に把握することは、

設計プロセスの効率化やコスト削減に大きく寄与します。

本項では、SUS304の規格寸法を把握することの

重要性とその利点について解説します。

SUS304の特徴

優れた耐食性

SUS304は、耐食性に優れたオーステナイト系ステンレス鋼であり、

錆びや腐食が懸念される環境での使用に最適です。

良好な加工性

切削、溶接、曲げ加工が容易で、

さまざまな形状の部品に対応できます。

豊富な規格寸法

板材、棒材、パイプ材など、

規格化された寸法が多く、設計に活用しやすい材料です。

規格寸法の把握が重要な理由

コスト削減に直結

SUS304は、規格寸法の材料を選ぶことで、

材料の無駄を最小限に抑えることができます。

板材や棒材を標準寸法で調達すれば、

切断や加工の手間が削減され、コストを大幅に低減できます。

納期短縮

規格寸法の材料は在庫が豊富で、

特注品に比べて調達リードタイムが短いです。

設計から製造までの工程をスムーズに進めることができます。

生産性の向上

規格寸法を基に設計すれば、

加工工程が簡素化され、製造の生産性が向上します。

板厚や直径が規格に適合している場合、

追加加工の必要がなくなり、全体の作業時間を短縮できます。

設計変更への柔軟性

規格寸法に基づいた設計は、設計変更が必要な場合でも対応しやすく、

追加の調達や加工がスムーズに行えます。

規格寸法の把握が影響を及ぼす具体例

例1:小型機械の部品取り付け用ブラケット

SUS304の平鋼を使ったブラケットを設計する際、

規格寸法(例:25×5mm、50×10mmなど)を選定することで、

追加の加工を最小限に抑えられます。

これにより、設計・製造時間の短縮とコスト削減が可能です。

また、SUS304の耐腐食性により、

屋外や湿気の多い環境での信頼性も向上します。

例2:化学プラント内の配管支持部材

化学プラントでは、配管の支持部材として

SUS304の平鋼が使用されることがあります。

標準寸法を活用することで、設計変更の手間を減らし、

配管全体の設置工期を短縮できます。

また、SUS304の優れた耐薬品性により、

化学物質が存在する環境でも長期間使用可能です。

例3:食品加工装置のフレーム構造

食品加工装置のフレーム部分にSUS304の平鋼を使用するケースでは、

規格寸法を適切に選定することで、衛生的かつ高い耐久性を確保できます。

特に、食品業界の厳しい衛生基準を満たすため、

平鋼の表面仕上げを標準で対応できるSUS304製品を選ぶことが効果的です。

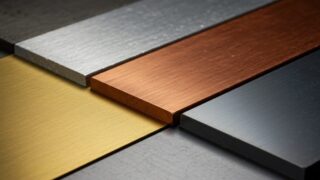

SUS304のCOLD材とHOT材について

機械設計において、SUS304の使用用途を適切に選定するためには、

COLD材(冷間圧延材)とHOT材(熱間圧延材)の違いを把握することが重要です。

それぞれの特徴と選定のポイントを理解することで、

設計や加工の効率を最大限に引き出せます。

COLD材(冷間圧延材)の特徴

COLD材は、熱間圧延の後に再度冷間圧延を施して

仕上げられた材料で、以下の特徴があります。

寸法精度が高い

表面品質が優れている

滑らかな表面仕上げにより、

見栄えが重要な部品や、表面処理を施す部品に適します。

引張強度が向上

冷間加工による加工硬化により、

引張強度が熱間圧延材よりも高くなっています。

強度を必要とする軽量部品に有利です。

COLD材の用途例

HOT材(熱間圧延材)の特徴

HOT材は、熱間圧延後にそのまま使用される材料で、

以下の特徴があります。

加工コストが低い

製造工程が少なく、比較的安価に調達できるため、

大量生産やコスト重視の設計に適しています。

靭性が高い

冷間加工による加工硬化がないため、

靭性が高く、衝撃に対する耐性があります。

表面が粗い

表面はスケール(酸化皮膜)が付着しているため、

見た目を重視しない箇所や、後工程で加工を行う場合に適しています。

HOT材の用途例

COLD材とHOT材の比較表

| 特徴 | COLD材(冷間圧延材) | HOT材(熱間圧延材) |

|---|---|---|

| 寸法精度 | 高い | 低い |

| 表面仕上げ | 滑らかで光沢がある | 粗い(スケール付着あり) |

| 加工性 | やや低い(加工硬化あり) | 高い(加工硬化なし) |

| 強度 | 高い(引張強度が向上) | 標準(靭性が高い) |

| コスト | 高い | 低い |

| 適用例 | 精密部品、装飾部品 | 構造材、大型部品 |

選定のポイント

📌 見た目を重視する場合

COLD材を選定すると、表面処理工程を減らし、

精密さと見栄えを確保できます。

📌 コスト重視で大きな部品を設計する場合

HOT材が適しています。

特に溶接構造物や、後で機械加工を施す場合に有利です。

📌 高強度と寸法精度が求められる場合

COLD材を使用することで、

部品の精度と耐久性を同時に向上できます。

📌 溶接を多用する場合

HOT材の靭性が活きるため、

溶接後の性能を重視する際にはHOT材を選びます。

SUS304のCOLD材とHOT材の違いを正確に理解することは、

適切な材料選定と設計効率の向上に直結します。

それぞれの特徴を活かした選定が、

設計品質や製造コストに大きな影響を与えるため、

用途や必要な特性に応じて正しく選びましょう。

まとめ

SUS304の規格寸法を把握し、適切に活用することは、

コスト削減や生産性向上に大きな影響を与えます。

また、規格寸法を考慮した設計は、

製造プロセスの効率化や納期短縮にも寄与します。

機械設計における材料選定では、

SUS304の特性を最大限に活かすために、

規格寸法を事前にしっかりと確認し、

設計に反映させることが重要です。

コメント