タフトライドは、機械設計において広く採用される表面処理技術の一つであり、

窒化処理をベースにした技術です。

金属表面に窒素や酸素を浸透させることで、

耐摩耗性や耐疲労性、耐食性を大幅に向上させます。

特に、摩耗や疲労が問題となる部品に効果的で、

自動車部品や機械工具など、さまざまな分野で活用されています。

以下に、タフトライド処理の特性と、

材料選定における考慮すべきポイントを詳しく解説します。

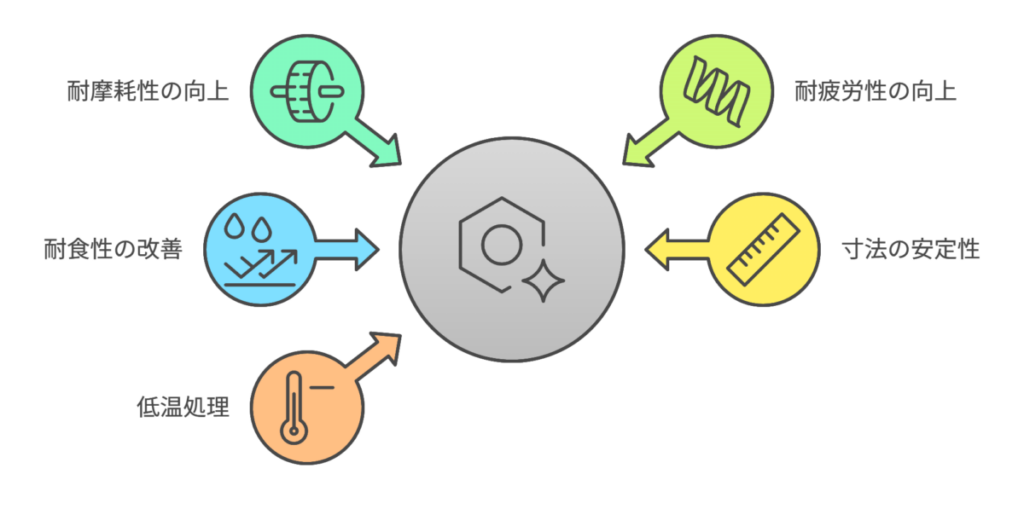

タフトライドの特性

耐摩耗性の向上

タフトライド処理の最大の特長は、金属表面に硬い窒化物層を形成することで、

耐摩耗性を大幅に向上させる点です。

窒化層は非常に硬く、摺動や接触が多い部品でも

摩耗を抑制し、長寿命化を実現します。

耐疲労性の向上

タフトライド処理は表面だけでなく、内部にも影響を及ぼし、

材料の疲労強度を向上させます。

繰り返し荷重がかかる部品に対して、

亀裂の発生や進展を抑える効果があります。

疲労破壊のリスクが低減され、部品の信頼性が向上します。

耐食性の改善

タフトライド処理は耐摩耗性と耐疲労性だけでなく、

耐食性の向上にも寄与します。

窒化層が金属表面を保護することで、

腐食の進行を抑えることができます。

ただし、SUS304等のステレンスへの処理では

錆びやすくなるので注意が必要です。

寸法の安定性

表面に薄い窒化層を形成するため、

処理後の寸法変化が非常に少ないのが特徴です。

膜厚は非常に薄く、精密な部品でも寸法精度を損なわないため、

精密機械の部品にも適用可能です。

低温処理の利点

タフトライドは比較的低温(約500-600℃)で処理が行われる。

従来の高温窒化処理と比較して、

部品の変形や歪みが少なくなります。

処理後の追加加工が不要で、

コストや加工時間の削減が可能です。

タフトライドの選定ポイント

使用環境

タフトライド処理は、摩耗や腐食が発生しやすい環境に対して非常に効果的です。

特に、摺動部や高荷重がかかる部分に適しており、

使用環境が過酷な場合でも、タフトライド処理により

部品の耐久性を高めることが可能です。

機能要件

タフトライド処理は、寸法精度が重要な部品にも適しています。

処理後の寸法変動がほとんどないため、

はめあい公差が厳しい部品や精密機械部品に対しても適用しやすいです。

疲労強度の向上も期待できるため、長寿命化が求められる部品に最適です。

コスト管理

タフトライド処理は高性能な表面処理ですが、

コストは比較的低く、コスパに優れています。

処理後の追加加工が不要なことが多く、

全体のコスト削減にも寄与します。

高耐久性を求める部品に対しては、

コスト効果の高い選択肢となります。

材質の適合性

鉄鋼材料全般に適用できますが、

特に中炭素鋼や合金鋼に対して優れた効果を発揮します。

処理後の表面硬度 SS400≦S45C<SCM440<SUS304

タフトライドに適した材質とは?

効果的に使える材料をやさしく解説!

タフトライド処理(塩浴軟窒化処理)は、

金属の表面を硬くして、摩耗や腐食に強くする表面処理です。

機械部品の耐久性を高めたいときに使われる人気の処理方法ですが、

どんな金属でも処理できるわけではありません。

今回は、タフトライドに向いている材質・向かない材質を、

初心者にもやさしく解説します!

特に効果を発揮するのはこんなとき

タフトライドに適した材質

基本的に、鉄を主成分とする鋼材がタフトライドに向いています。

よく使われる適材リスト

| 材料名 | 特徴 | タフトライド適性 |

|---|---|---|

| S45C(機械構造用炭素鋼) | 強度・加工性ともにバランス良し | ◎ |

| SCM材(クロムモリブデン鋼) | 耐熱・耐衝撃性が高い | ◎ |

| SK材(工具鋼) | 硬さが必要な金型などに使用 | ◎ |

| SS400(一般構造用鋼材) | 安価で汎用性あり | ○(効果は限定的) |

| SUS304(ステンレス鋼) | 表面硬度が大幅に向上 | ○(錆びやすくなる) |

💡 ポイント

🔗S45Cとは? 特性・焼入れ・規格・他材料との違いまで徹底解説!

🔗【クロモリ鋼】SCM440の特徴と選定ポイント【高強度・高靱性】

🔗【工具鋼】SKD11とSKS3の特性の違いと材料選定のポイント【比較と使い分け】

🔗SS400とは?特性・規格・他材料との比較から選定ポイントまで徹底解説!

🔗SUS304へタフトライド処理を行うと錆びる可能性がある!?

タフトライドに向かない材質

タフトライドは鉄鋼向けの処理なので、

非鉄金属や特殊な表面状態のものには適しません。

適さない例

| 材料 | 理由 |

|---|---|

| アルミ・銅 | 表面に窒化層が形成されにくく、処理効果が出にくい |

| 鋳鉄(FC材など) | 組織にばらつきがあり、処理ムラや割れが起きやすい |

| 焼入れ済みの硬鋼 | 硬すぎると処理効果が不十分になることも |

適材選びのポイントまとめ

| 材料分類 | タフトライド適性 | 備考 |

|---|---|---|

| 炭素鋼(S45C、S50Cなど) | ◎ | よく使われる定番材 |

| 合金鋼(SCM、SNCMなど) | ◎ | 耐摩耗性がより向上 |

| 工具鋼(SK材) | ◎ | 金型などに最適 |

| SS400など一般鋼材 | ○ | 効果はあるが限定的 |

| SUS304(ステンレス鋼) | ○ | 表面硬度は向上するが耐食性は低下 |

| 鋳鉄、焼入れ鋼 | △~× | 条件により注意が必要 |

| アルミ・銅・非鉄金属 | × | 処理不可または効果が薄い |

設計・加工時の注意点

タフトライド処理に適した材料は、S45CやSCMなどの鋼材が中心です。

非鉄金属や鋳鉄は適さないことが多いため、用途と目的に応じて、

材質選定が非常に重要になります。

タフトライドとガス窒化の違いとは?

機械設計における表面処理では、

耐摩耗性や耐疲労性、耐食性を向上させるために様々な手法が用いられます。

その中で、「タフトライド」と「ガス窒化」は代表的な表面処理方法の一つです。

これらはどちらも窒素を基材表面に取り込む処理ですが、

処理方法や得られる特性が異なります。

タフトライドとガス窒化の違いと、

それぞれの特性や用途について詳しく解説します。

ガス窒化とは?

処理方法

ガス窒化は、気体窒化処理に分類されます。

窒素を含むガス(アンモニアなど)を

約500~550℃の高温環境下で金属に吹き付け、

窒素を基材表面に浸透させます。

処理時間は数時間から数十時間と比較的長めです。

特徴

メリットとデメリット

| メリット | デメリット |

|---|---|

| 窒化層が均一で硬度が高い | 処理時間が長く、コストが高い |

| 耐摩耗性、耐疲労性が非常に優れている | 処理設備が大型で、初期投資が必要 |

タフトライドとガス窒化の比較表

| 項目 | タフトライド | ガス窒化 |

|---|---|---|

| 処理方法 | 塩浴窒化 | 気体窒化 |

| 処理温度 | 約500-600℃ | 約500~550℃ |

| 表面層の厚さ | 比較的薄い(5~20μm) | 厚め(10~30μm) |

| 耐摩耗性 | 良好 | 非常に優れている |

| 耐疲労性 | 良好 | 優れている |

| 耐食性 | 酸化膜により高い | 良好 |

| 寸法変化 | 少ない | 少ない |

| 処理コスト | 低め | 高め |

| 適用例 | 金型部品、工具、自動車部品 | 高精度部品、エンジン部品など |

用途に応じた選定ポイント

ガス窒化を選ぶ場合

高い耐摩耗性や耐疲労性が求められる場合に適しています。

特に、歯車やシャフトなど高精度かつ

高負荷がかかる部品ではガス窒化が推奨されます。

タフトライドを選ぶ場合

コストを抑えたい、耐食性を向上させたい、

処理速度を優先したい場合に適しています。

特に、寸法変化を抑えつつ、

耐摩耗性を向上させたい金型部品や工具に有効です。

タフトライドとガス窒化は、

どちらも金属部品の寿命を延ばす重要な表面処理技術です。

タフトライドは耐食性やコスト効率に優れ、

ガス窒化は耐摩耗性や耐疲労性に特化しています。

用途や求められる性能に応じて適切な処理を選定することで、

設計や製造における課題を解決し

、製品の性能を最大限に引き出すことが可能です。

寸法変化が少なく、表面硬度や耐摩耗性も付与されるため

使われる頻度が高い処理です。

コストも比較的低いので使い勝手の良い処理になります。

まとめ

タフトライド処理は、耐摩耗性、耐疲労性、耐食性に

優れた高性能な表面処理方法です。

特に、摩耗や疲労が問題となる部品に対して有効で、

寸法精度を損なわずに耐久性を向上させることができます。

コストパフォーマンスにも優れており、

さまざまな分野での活用が可能です。

設計時には、使用環境や部品の機能要件を考慮し、

タフトライド処理の適用を検討することが推奨されます。

コメント