塗装は、機械設計において金属やプラスチックなどの材料に対して

保護層や装飾を施すための重要な表面処理の一つです。

塗装は、材料の耐食性や耐久性を向上させるだけでなく、

製品の外観を美しくし、識別やデザイン性を高めるためにも使用されます。

この記事では、塗装の特性や、

機械設計における選定時のポイント、注意点を詳しく解説します。

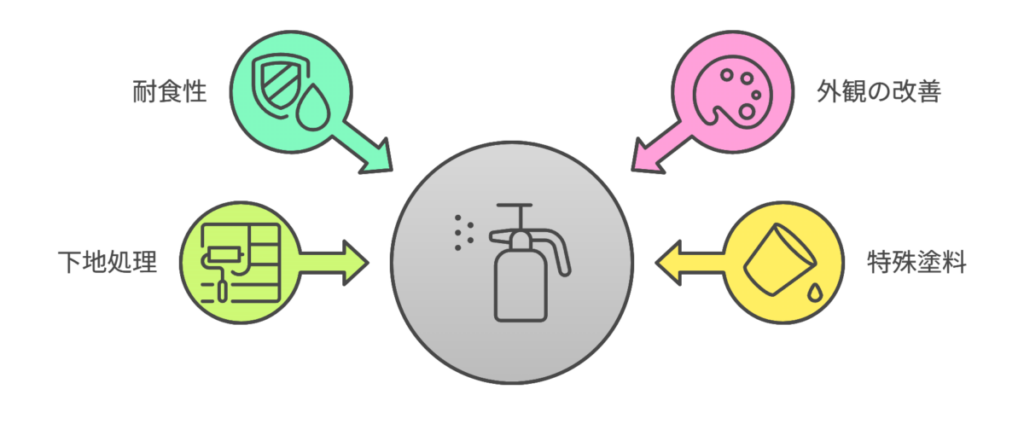

塗装の特性

耐食性の向上

塗装は、材料の表面を覆うことで

外部の環境からの影響を軽減し、耐食性を向上させます。

特に鉄やアルミニウムなどの金属材料は、

湿気や化学物質にさらされると腐食が進行しやすいです。

塗装によって酸素や水分の接触を防ぐことができます。

適切な下地処理と併用することで、

塗膜の密着性が向上し、より長期的な防錆効果を得られます。

外観の改善

塗装は、製品の外観をカスタマイズするための重要な要素でもあります。

さまざまな色や質感を持つ塗料を使用することで、

製品のデザイン性を高めることができます。

企業やブランドのイメージ向上にも寄与します。

機能的な意味での塗装もあり、

反射防止や熱放射を目的とした特殊な塗料も存在します。

塗装の選定ポイント

材料との適合性

塗装を行う際には、材料の種類によって適切な塗料を選ぶことが重要です。

金属には金属用の塗料、

プラスチックにはそれに適した塗料が存在します。

塗料によっては、下地処理を適切に行わないと、

塗膜が剥がれやすくなる場合があります。

例えば、鋼材はプライマー(下塗り塗料)で

表面を処理してから塗装することが一般的です。

使用環境

塗装は、部品が使用される環境条件に応じて選定する必要があります。

寸法変化

塗装によって膜厚が加わるため、

厳密な寸法精度が求められる部品には注意が必要です。

耐久性とメンテナンス

塗装は、時間の経過とともに劣化する可能性があります。

使用環境やメンテナンスの頻度を考慮することが大切です。

塗装のメリットとデメリット

材料の保護と耐久性の向上

外観の改善と装飾性の追加

使用環境に応じたカスタマイズが可能

塗膜の摩耗や剥がれに対するメンテナンスが必要

塗装による寸法変化が発生する場合がある

塗料によっては環境に悪影響を与えるものも存在

塗装に適した材質と選び方

塗装は、色や質感の付与だけでなく、

防錆・防食・耐候性の向上にも使われる表面処理です。

しかし、どんな材料でも同じように塗装できるわけではなく、

材質によって塗装の密着性や耐久性が変わります。

ここでは、塗装に向いている代表的な材質と、その理由を解説します。

炭素鋼(一般構造用鋼)

- 代表例

- SS400、S45C、SPCCなど

- 特徴

- 塗装の密着性が高く、下地処理(脱脂・ケレン)を行えば耐久性のある塗膜が得られます。

- 錆びやすいので、塗装は防錆目的でも有効。

- 使い所

- 建築部材、機械フレーム、屋外構造物

- ポイント

- 屋外使用では下塗りに防錆プライマーを使うと長持ちします。

鋳鉄

- 代表例

- FC250、FCD450など

- 特徴

- 表面に微細な凹凸があり、塗料が入り込みやすく密着性良好。

- 機械部品や重量物でも塗装しやすい材質。

- 使い所

- 工作機械ベッド、産業機械カバー

- ポイント

- 表面が粗いため、仕上がりの美観を求める場合は研磨やサーフェーサー処理が必要。

アルミニウム(下地処理後)

- 代表例

- A5052、A6061など

- 特徴

- 素材そのままでは塗料が密着しにくい。

- アルマイト処理や化成処理(クロメートなど)を下地にすると密着性が向上。

- 使い所

- 軽量化が必要な筐体や外装パネル

- ポイント

- 下地処理なしだと塗装が剥がれやすいので注意。

ステンレス鋼(下地処理後)

- 代表例

- SUS304、SUS316など

- 特徴

- 非常に錆びにくい反面、表面が滑らかで塗装が剥がれやすい。

- サンドブラストやプライマー処理で密着性を確保すれば可能。

- 使い所

- 化学装置、食品機械の外装

- ポイント

- 屋外でも塗膜下の錆びはほぼ出ないが、剥離対策が必須。

樹脂(適合塗料を使用)

- 代表例

- ABS、ポリカーボネート、PETなど

- 特徴

- 素材によって塗料の相性が大きく変わる。

- ABSは比較的塗装しやすいが、PE・PPなどは特殊プライマーが必要。

- 使い所

- 家電筐体、操作パネル

- ポイント

- 耐候性や耐摩耗性は金属塗装より劣る場合あり。

塗装に適した材質の選び方のポイント

炭素鋼や鋳鉄はそのままでも塗装しやすく、防錆効果も高い。

アルミやステンレスは下地処理をすれば十分塗装可能。

樹脂は種類によって塗料の相性が大きく異なるので注意。

塗装は素材・下地処理・塗料の三拍子がそろうと長持ちします。

設計段階で素材と処理方法をセットで考えることが、

塗膜寿命を延ばすポイントです。

材料塗装とマンセル値:色の管理を精度よく行うために

塗装は機能面だけでなく、美観やブランドイメージの統一を図る重要な要素です。

その中で「マンセル値」という概念は、

色の指定や品質管理に役立つ色彩の基準として活用されています。

本項目では、マンセル値の基本やその活用方法、

塗装時の注意点について解説します。

マンセル値とは?

マンセル値とは、色彩学の一つで、

色を「色相 (Hue)」「明度(Value)」「彩度 (Chroma)」の

3つの要素で体系的に表現する方法です。

この表記法により、人間が感じる色を

数値として客観的に示すことができます。

マンセル値の3つの要素

- 色相 (Hue):色の種類

- 赤(R)、黄(Y)、緑(G)、青(B)、紫(P)などを指します。

- 具体例:5Rは「中程度の赤」、8Yは「黄緑寄りの黄」。

- 明度(Value):色の明るさ

- 0(完全な黒)から10(完全な白)までの範囲で示されます。

- 具体例:V7は「明るい色」、V2は「暗い色」。

- 彩度 (Chroma):色の鮮やかさ

- 0(灰色:彩度なし)から最大14(非常に鮮やか)で表されます。

- 具体例:C3は「くすんだ色」、C9は「鮮やかな色」。

例として、「5R 4/8」という表記は、赤みが強い中暗色の鮮やかな赤を意味します。

マンセル値が活用される場面

1. 塗装色の指定

機械の外装や部品を設計する際、

特定の色を正確に再現するためにマンセル値が使用されます。

これにより、製造時に色ブレを防ぎ、製品の統一感を保てます。

2. ブランドイメージの統一

例えば、企業のロゴやコーポレートカラーに合わせた製品を製造する場合、

マンセル値で明確に指定することで、異なる工場間でも一貫性を保つことが可能です。

3. 品質管理

製造後に塗装面の色を測定し、

指定されたマンセル値と一致しているかをチェックします。

色の誤差が小さいほど、品質が高いとされます。

マンセル値と塗装における注意点

マンセル値を利用して塗装を管理する場合、

以下の点に注意が必要です。

塗料の特性

塗料の種類(アクリル、ウレタン、エポキシなど)によって、

同じマンセル値でも発色が微妙に異なることがあります。

特に、光沢の有無(艶あり・艶なし)や層の厚さも色に影響を与えます。

環境光の影響

色は光源(太陽光、蛍光灯、LEDなど)により見え方が変わります。

マンセル値の確認時は標準光源(D65など)を用いることが推奨されます。

表面仕上げ

塗装面が粗い場合、

光の散乱により色が異なって見えることがあります。

滑らかな仕上げを維持することで、

マンセル値に忠実な発色を実現できます。

マンセル値を使用した塗装のプロセス

色の選定

CADやデザイン段階で、マンセル値を参照し適切な色を指定。

塗料の調合

塗料メーカーに対し、マンセル値をもとに色の調合を依頼。

試し塗りと確認

試し塗りを行い、マンセル値に基づき色味を確認。

必要に応じて調整を繰り返します。

本塗装と測定

製品全体を塗装し、色差計を用いて塗装面のマンセル値を測定。

マンセル値を活用するメリットと課題

メリット

色の再現性向上

製品間で色の統一が可能。

品質管理が容易

数値で管理できるため、主観的な色評価を排除。

国際的な互換性

マンセル値は世界的に使用されており、

海外製品や工場間でも共通基準として利用可能。

課題

測定機器の導入や管理にはコストがかかる。

塗料や環境による色差を完全にゼロにすることは難しい。

マンセル値は、色を数値化することで、

塗装における色の再現性と品質を確保する重要なツールです。

機械設計の分野では、美観やブランド価値を

維持するために欠かせない存在と言えるでしょう。

正確な色を実現するためには、

塗装プロセス全体でマンセル値を活用するだけでなく、

塗料の特性や環境条件を考慮した品質管理が求められます。

これにより、設計意図を忠実に再現した製品を提供することが可能となります。

塗装は製品の美観を高めるだけでなく、

腐食や摩耗から保護するための重要な工程です。

まとめ

塗装は、機械設計において部品の保護や外観を向上させるために

非常に重要な表面処理技術です。

塗装の選定には、使用環境、材料の適合性、寸法変化、

メンテナンスの容易さなどを考慮する必要があります。

適切な塗料を選択し、適切な処理を行うことで、

機械部品の耐久性や機能性を大幅に向上させることができます。

コメント