熱処理は、機械設計において

金属材料の機械的特性を向上させるために広く使用される加工方法です。

金属を特定の温度まで加熱し、その後冷却することで、

硬度、靭性、強度、耐摩耗性などを向上させます。

以下に、熱処理の特性や材料選定のポイントを詳しく解説します。

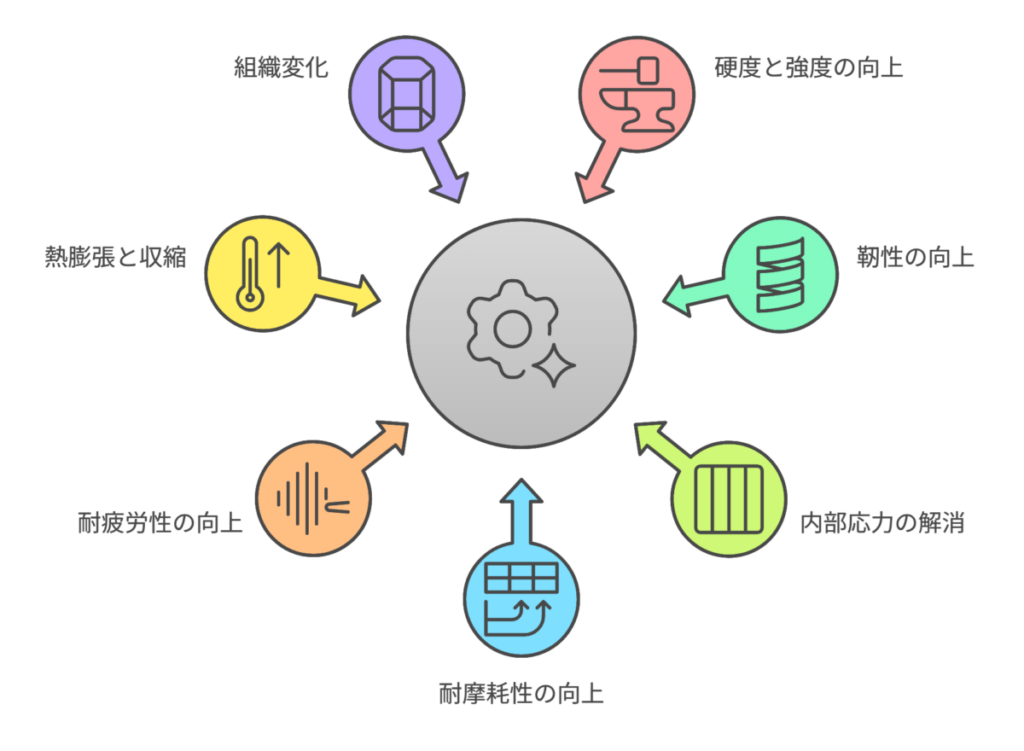

熱処理の特性

硬度と強度の向上

熱処理は、金属の内部組織を変化させ、

硬度や強度を向上させる効果があります。

特に、焼入れ処理を行うことで、金属の表面硬度を高め、

耐摩耗性を向上させることが可能です。

これにより、ギアやシャフト、刃物など、

摩耗が発生しやすい部品に適用されます。

靭性の向上

焼戻し処理を行うことで、硬度と強度を持ちながら、

靭性を向上させることができます。

これは、鋼材などが過度に硬くなると脆くなりやすいため、

適切なバランスを取るために行われます。

靭性が重要な部品には、焼戻しや焼きならしが効果的です。

内部応力の解消

鍛造や圧延などの加工を行った後、金属内部には応力が残ることがあります。

この応力は、長期的に見ると部品の変形や破損の原因となります。

熱処理を施すことで内部応力を解消し、

寸法安定性を高めることができます。

特に大きな構造部品や精密部品に対して、この効果は重要です。

耐摩耗性の向上

熱処理によって、金属の表面硬度が高まり、耐摩耗性が向上します。

摺動や接触が多い部品、特にギアやベアリング、工具などで

長期間にわたる使用が可能となります。

耐疲労性の向上

熱処理によって、金属表面に圧縮残留応力を発生させることで、

疲労強度が向上します。

繰り返しの荷重がかかる部品でも、

亀裂の発生や成長を抑えることができ、長寿命化が期待されます。

熱膨張と収縮

加熱される過程で、金属材料は膨張しますが、

冷却時には逆に収縮します。

これにより、部品全体の寸法が若干変動することがあります。

特に大きな構造部品や複雑な形状の部品では、

この寸法変化が顕著になる場合があります。

組織変化による寸法影響

熱処理によって金属内部の結晶構造が変化することにより、

体積や寸法が変わることがあります。

特に、焼入れや焼戻しなどの急激な冷却が行われる処理では、

変態による寸法変化が発生しやすく、

これが精密部品の寸法精度に影響を及ぼす可能性があります。

熱処理の寸法変化に対する対策

金属部品は、焼入れ・焼戻し・焼なましなどの熱処理をすると、

温度変化や組織変化の影響で寸法が微妙に変わります。

特に精密部品では、

この寸法変化が組立不良や性能低下の原因になることがあります。

寸法が変わる原因

- 熱膨張・収縮

- 加熱や冷却の過程で金属が伸び縮みする。

- 組織変化による体積変化

- 焼入れでマルテンサイト化するなど、金属の内部構造が変わり体積が微妙に変わる。

- 不均一な冷却による歪み

- 形状や肉厚の違いで冷え方にムラが出ると、部分的に歪みが生じる。

寸法変化の対策方法

1. 研磨代を確保する

💡 ポイント

熱処理後に精度仕上げを行えるよう、寸法を少し大きめに加工しておく

🔍 例)

平面仕上げが必要な部品は、両面で合計0.2〜0.5mm程度の研磨代を確保

2. 対称形状に設計する

💡 ポイント

肉厚差が大きい形状は変形しやすい

🔍 例)

片側だけ厚いリブ構造を避ける

3. 治具で固定して熱処理する

💡 ポイント

熱処理時に変形しやすい部品は、治具で押さえて歪みを防ぐ

特に薄板や長尺部品に有効

4. 精度部は後加工する

💡 ポイント

熱処理後に高精度穴あけや仕上げ加工を行う

🔍 例)

ベアリング穴や精密シャフト部は熱処理後に仕上げ

5. 応力除去焼なましを行う

💡 ポイント

荒加工後に一度低温で熱処理し、内部応力を減らしてから本熱処理をする

歪みの発生を大幅に抑えられる

➤ 特に精密部品では「熱処理後に仕上げる前提」で設計することが重要

➤ 熱処理で寸法は必ず少し変わる

➤ 研磨代の確保・対称形状設計・後加工・応力除去が有効

熱処理の種類

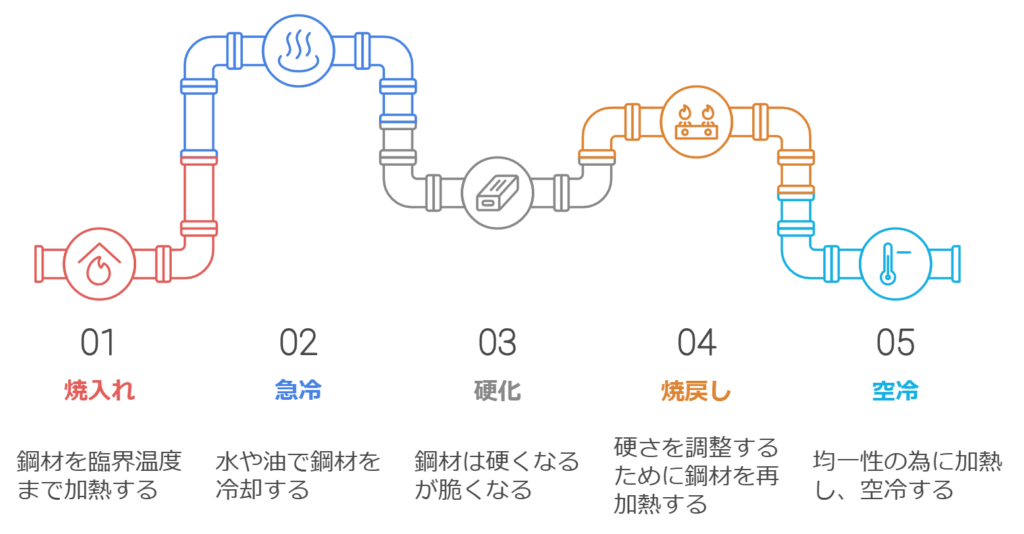

焼入れ

概要

焼入れは、鋼材を高温に加熱し、急冷することで硬化させる熱処理法です。

この処理は主に、鋼材の硬さや強度を向上させ、

耐摩耗性を高める目的で行われます。

焼入れ後の鋼材は、非常に硬くなりますが、同時に脆くなるため、

通常は「焼戻し」と組み合わせて使用します。

焼入れの目的

鋼材の表面や内部を硬化させることで、耐摩耗性を高めます。

高負荷がかかる部品(ギアやシャフトなど)に適用し、耐久性を確保します。

表面のみを焼入れすることで、

内部の粘り強さを保ちながら、表面の耐摩耗性を向上。

焼入れの手順

- 加熱

- 鋼材を臨界温度(約750~900℃)まで加熱します。

- 温度は鋼の種類によって異なります。

- 急冷

- 水、油、空気などの冷却媒体で急冷します。

- 冷却速度が速いほど硬度が増しますが、割れや変形が起こるリスクもあります。

- 仕上げ

- 焼入れ後に、変形や内部応力を調整するため、必要に応じて焼戻しを実施。

焼入れのメリットとデメリット

硬さと耐摩耗性の向上

表面の高い硬度と内部の粘り強さを両立可能(部分焼入れ)

焼割れや変形のリスク

脆性が増加するため、焼戻しが必須

適用例

- ギア、カム、シャフトなど、高強度が求められる部品

- 工具類(ドリル、タップなど)

焼戻し

概要

焼戻しは、焼入れ後の鋼材を適切な温度に再加熱し、

硬さを調整する熱処理法です。

硬度を少し下げる代わりに、靭性(粘り強さ)を向上させ、

割れやすさを軽減します。

焼入れとセットで行われる処理です。

焼戻しの目的

焼戻しの手順

- 加熱

焼入れ後の鋼材を150~650℃程度に加熱します。

温度は目的に応じて調整。 - 保持

所定の温度で一定時間保持し、鋼材の組織を安定化。 - 冷却

空冷でゆっくり冷やします。

焼戻しのメリットとデメリット

脆性の低減、割れ防止

強度と靭性のバランス調整

過度な焼戻しで硬度が低下

適用例

- 衝撃がかかる部品(ハンマー、シャー刃)

- 高強度と靭性のバランスが必要な部品

焼きならし

概要

焼きならしは、鋼材を高温に加熱した後、空冷する熱処理です。

金属組織を均一化し、機械的性質を安定させる目的で行われます。

特に、鍛造後や溶接後の部品に多く適用されます。

焼きならしの目的

焼きならしの手順

- 加熱

鋼材を臨界温度以上(約850~950℃)に加熱。 - 保持

均一に加熱するため、一定時間その温度で保持。 - 空冷

空気中で自然冷却。

焼きならしのメリットとデメリット

機械的性質が安定

高い寸法精度が得られる

高度な耐摩耗性は得られない

適用例

- 鍛造部品、溶接部品の性質安定化

- 材料の前処理(切削加工前)

焼きなまし(焼鈍)

概要

焼きなましは、鋼材を高温に加熱後、

炉内で徐冷する熱処理です。

主に加工硬化や内部応力を解放し、

加工性を向上させるために行われます。

焼きなましの目的

焼きなましの手順

- 加熱

鋼材を臨界温度近く(約700~900℃)まで加熱。 - 保持

均一な組織形成のため、一定時間その温度で保持。 - 徐冷

炉内でゆっくり冷却。

焼きなましのメリットとデメリット

加工性、塑性が向上

ひずみや残留応力の解消

耐摩耗性や高硬度は得られない

適用例

- 鋳造、鍛造後の内部応力解放

- 再加工が必要な部品

各熱処理には特有の目的と特徴があります。

用途や設計条件に応じて適切な処理を選択することが、

最適な部品性能を実現する鍵です。

熱処理の選定ポイント

使用環境

使用環境に応じて、適切な熱処理方法を選択することが重要です。

耐摩耗性が必要な部品には焼入れが適しており、

靭性や延性を重視する部品には焼戻しや焼きならしが適しています。

内部応力が問題となる大きな構造物や精密機器には、

応力解消を目的とした焼鈍処理が有効です。

機能要件

熱処理を施す際には、機械部品の最終的な機能や性能に

応じた処理方法を選ぶ必要があります。

硬度や耐摩耗性が重要な場合には焼入れ、

靭性や耐衝撃性が求められる場合には焼戻しが適しています。

寸法精度が重要な部品には、

処理後の変形を最小限に抑えるための処理条件が必要です。

また、仕上げ加工を前提とした設計が求められます。

コスト管理

熱処理は、機械部品の寿命を大幅に延ばすため、

コストパフォーマンスに優れた処理方法です。

特に、大量生産される部品や高負荷がかかる部品では、

初期の熱処理コストをかけることで、

長期的なメンテナンス費用を削減できます。

材質の適合性

熱処理は主に鋼材に対して行われますが、他の金属材料にも応用可能です。

例えば、アルミニウムや銅はそれぞれ異なる処理条件が必要となりますが、

適切な熱処理を施すことで、機械的特性を改善できます。

材質に応じた熱処理条件を選定することが重要です。

熱処理は材料の機械的特性を最適化し、

製品性能と耐久性を大幅に向上させる重要なプロセスです。

熱処理に適した材質とは?

熱処理とは、金属を加熱・冷却して硬さや強さ、粘りなどの性質を変える加工方法です。

しかし、どんな金属でも同じ効果が得られるわけではありません。

金属の種類によっては、熱処理しても硬くならなかったり、

逆に脆くなってしまう場合もあります。

熱処理に適した材質の条件

主な熱処理に適した材質

| 材質分類 | 代表例 | 特徴 |

|---|---|---|

| 炭素鋼 (機械構造用鋼) | S45C、S50C | 比較的安価で扱いやすい。 硬さと靭性のバランス良好 |

| 合金鋼 | SCM435(クロモリ鋼)、SNCM439 | 強度・靭性・耐摩耗性に優れる |

| 工具鋼 | SKD11、SKS3、SKH51 | 高硬度・高耐摩耗性 |

| ステンレス鋼 (マルテンサイト系) | SUS420J2、SUS440C | 焼入れ可能で耐食性あり |

熱処理できない/適さない材質

低炭素鋼やオーステナイト系ステンレスは

熱処理効果が小さいため、別の強化方法を検討する。

熱処理に適しているのは炭素量が多い鋼や合金鋼、工具鋼。

用途に応じて硬さ・靭性・耐食性のバランスで材質を選ぶ。

まとめ

熱処理は、機械設計における部品の機械的特性を

大幅に向上させるために不可欠なプロセスです。

硬度や強度、靭性、耐摩耗性、耐疲労性など、

部品の使用環境や機能要件に応じて適切な熱処理方法を選択することで、

機械部品の性能を最適化し、長寿命化を実現します。

材質や使用環境に合わせた熱処理の適用が、

製品の品質とコストパフォーマンスの向上に貢献します。

コメント