キーは、機械設計における重要な締結要素の一つで、

軸とハブ(歯車、プーリーなど)をしっかりと結合するために使用されます。

キーは、軸の回転力(トルク)を効率的にハブに伝え、

機械全体の動力伝達を行う上で不可欠な役割を果たします。

本記事では、キーの種類や特徴、選定ポイントについて解説します。

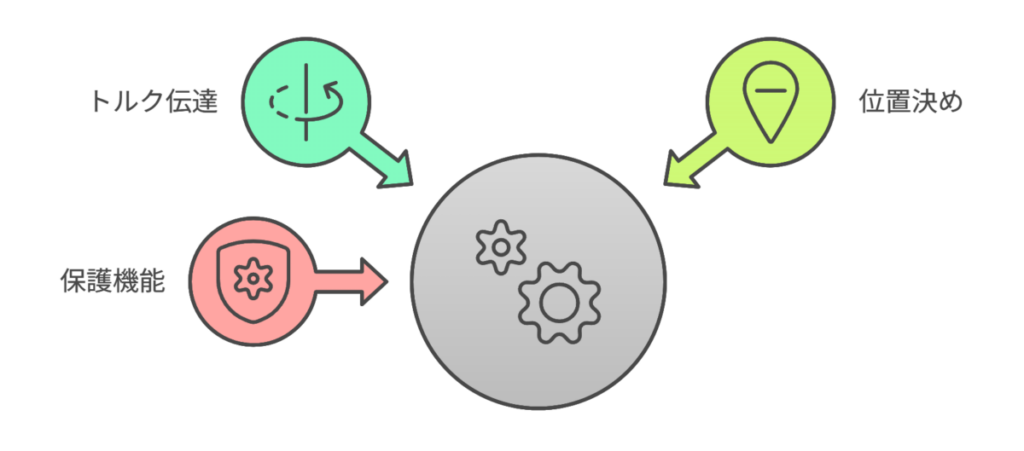

キーの機能と役割

~軸と部品をつなぐ小さなけれど重要な存在~

歯車やプーリー、カップリングなどの回転部品を軸に取り付けるとき、

ただ差し込むだけでは滑ってしまい、回転力を正しく伝えられません。

そこで活躍するのが「キー」です。

見た目は小さな金属部品ですが、

機械の安全で確実な動作を支える重要な役割を持っています。

キーの基本機能

キーは軸とハブ(部品の中心穴部分)の間に挿入され、両者をしっかり結合します。

その主な機能は以下の通りです。

- トルク伝達

- 軸が回る力(トルク)をハブに伝え、部品全体を回転させます。

- これにより、モーターなどの動力を確実に次の機械要素へ伝達できます。

- 位置決め

- 部品を所定の位置に固定し、不要な回転や移動を防止します。

- 同心度(軸と部品の中心の一致)を保つためにも重要です。

- 保護機能

- 過負荷がかかった場合、キーが先に破損して動力を遮断する。

- 軸や高価な部品の損傷を防ぎます。

- いわば“機械の安全装置”としても働きます。

キーが使われる場面

キーは「回転力を伝える」「位置を決める」「機械を守る」という

3つの役割を担う、小さくても欠かせない部品です。

種類や形状によって特徴が異なるため、

機械設計では負荷条件や使用環境に合わせて適切なキーを選ぶことが大切です。

平行キーと勾配キーの違いと使い分け

平行キーとは?

平行キーは、断面が長方形で両側が平行な形をしたキーです。

その名の通り、上下面が平行になっているため、

軸とハブの溝(キー溝)にまっすぐ差し込んで使用します。

平行キーの特徴

🔍 主な用途

- 歯車やプーリーの固定

- 高速回転・高精度が求められる産業機械

勾配キーとは?

勾配キーは、上面または下面にわずかな傾斜(勾配)をつけたキーです。

この傾斜により、ハンマーなどで軽く打ち込むことで軸とハブをしっかり締め付けます。

勾配キーの特徴

🔍 主な用途

- 振動が大きい機械

- 強い固定力が必要な回転部

平行キーと勾配キーの比較表

| 項目 | 平行キー | 勾配キー |

|---|---|---|

| 形状 | 上下が平行 | わずかな傾斜あり |

| 固定方法 | 差し込むだけ | 打ち込んで固定 |

| 固定力 | 標準的 | 高め |

| 取り外し | 容易 | やや手間 |

| 主な用途 | 一般的な動力伝達 | 振動・衝撃の大きい機械 |

平行キー・勾配キーの使い分けのポイント

- 日常的な産業機械や標準的な動力伝達 → 平行キーが基本。

- 振動・衝撃が多い、確実な締め付けが必要な場面 → 勾配キーが有効。

平行キーは扱いやすく万能型、勾配キーは強い固定力を求める場合に有効です。

設計時には、

「必要な固定力」「分解・メンテナンス頻度」「振動条件」

を考慮して選びましょう。

キーの選定ポイント

トルクの大きさ

キーを選定する際の最も重要なポイントは、伝達するトルクの大きさです。

高トルクを伝達する場合には、強力な締結力を持つテーパキーや平行キーが適しています。

取り外しの頻度

機械装置のメンテナンスや部品の交換頻度によって、

取り外しのしやすさを考慮する必要があります。

平行キーを使用する場合は抜きタップの加工が適しています。

寸法の精度

キーを取り付ける際には、キー溝の寸法精度が重要です。

寸法が合わない場合、トルクがうまく伝わらなかったり、

キーが外れたりするリスクが高まります。

キーの規格に合った正確な溝加工が必要です。

コストと生産性

キーの選定にはコストも重要です。

特に大量生産される機械部品では、

コストパフォーマンスの高い平行キーが多く採用されます。

特定の用途や条件に応じて、コストと機能のバランスを考慮することが求められます。

キーを選定する際の注意点

キーを選定する際は、以下のポイントに留意することが重要です。

負荷条件

キーが対応できるトルクや荷重を確認することが必要です。

負荷条件に合わないキーを選定すると、すべりや破損の原因となります。

衝撃荷重がかかる場合や間欠動作がある場合(回転と停止を繰り返す動き)は、

キーの変形の原因になります。

軸と回転体の材質

軸や回転体の材質に応じて、適切なキーを選定します。

異なる材質同士の接触面で発生する摩耗や腐食も考慮すべきです。

取り付け方法と組立て精度

組み立て時の誤差や歪みを最小限に抑えるため、キー溝の加工精度が重要です。

適切な工具を使用し、正確に組み立てることが大切です。

平行キーとパワーロックの使い分け

回転軸の締結は、機械設計において動力伝達や回転機構の信頼性を確保するために非常に重要です。

その中でも「平行キー」と「パワーロック」はよく使用される締結要素で、

それぞれ特徴や用途が異なります。

本項では、平行キーとパワーロックの違いや、使い分けのポイントについて解説します。

パワーロックとは?

パワーロックは、摩擦力を利用してシャフトとハブを固定する締結方法です。

スリーブ状の部品を軸とハブの間に挟み込み、

ボルトで締め付けることで摩擦力を発生させます。

パワーロックの特徴

✅ メリット

軸やハブに加工が不要で設計が簡単。

応力集中が少なく、耐久性が高い。

繰り返し取り付けや調整が容易。

高トルクや大きな荷重に対応可能。

🚫 デメリット

初期コストが高い(パワーロック自体の価格)。

大きな外径が必要で、設置スペースを取る場合がある。

適切な締め付けトルクの管理が必要。

📌主な用途

- 高トルクが求められる産業機械。

- 精密機器や高負荷な動力伝達装置。

- 過酷な環境や振動が多い場所での使用。

平行キーとパワーロックの使い分け

| 項目 | 平行キー | パワーロック |

|---|---|---|

| 加工の必要性 | 軸とハブにキー溝加工が必要 | 軸とハブの加工不要 |

| コスト | 部品自体は安価 | 初期コストが高い |

| トルク伝達 | 中程度まで対応可能 | 高トルクや過酷な条件に対応可能 |

| 取り付け・取り外し | 工具が必要で手間がかかる場合あり | 簡単で調整が可能 |

| 応力集中 | 発生しやすい | 発生しにくい |

| 使用環境 | 一般的な環境 | 高負荷・振動・過酷な環境に最適 |

選定のポイント

まとめ

平行キーは、機械設計において最も広く使われる締結要素の一つであり、

シャフトとハブを結合して動力を伝達する役割を果たします。

その仕組みはシンプルで、軸とハブに加工されたキー溝に

キー(棒状部品)を挿入することで、回転力を直接伝えるものです。

標準規格品が多く存在し、加工や組み付けが容易であるため、

多くの産業分野や機械で採用されています。

平行キーの主な利点は、加工が比較的簡単でコストが低い点にあります。

軸とハブをしっかりと固定できるため、信頼性の高い動力伝達が可能です。

また、キー溝の設計や加工も一般的で、

多くの技術者が扱いやすい方法として認識しています。

さらに、中程度のトルク伝達には十分な性能を発揮するため、

小型から中型の機械設計で頻繁に使用されています。

しかしながら、平行キーにはいくつかの課題も存在します。

キー溝の加工が必要であるため、軸やハブに応力集中が生じ、

部品の強度が低下する場合があります。

また、長期間使用すると摩耗やがたつきが発生し、緩みが生じることがあります。

特に、高負荷や高トルクの条件下ではキーが破損するリスクが高まるため、

慎重な設計が求められます。

さらに、取り付けや取り外しに時間がかかることもあるため、

頻繁に調整が必要な設計には不向きな場合があります。

平行キーは、その構造のシンプルさとコストの低さから、

多くの一般的な機械で使われていますが、

使用条件によっては代替の締結方法、例えば摩擦締結である

パワーロックやスプライン結合などの検討が必要になることもあります。

そのため、設計者は平行キーの特性を十分に理解し、

設計時の要件や条件に合わせて適切に選択することが重要です。

総じて、平行キーは中程度のトルク伝達に適した標準的な締結方法として、

コストパフォーマンスに優れた解決策を提供します。

その一方で、設計条件に応じた補強や適切なメンテナンスを考慮することで、

より信頼性の高い機械設計を実現できると言えます。

パワーロックとの使い分け

平行キーとパワーロックは、どちらも回転軸の締結において優れた性能を持つ要素ですが、

それぞれに適した用途があります。

平行キーは、コストパフォーマンスが高く、一般的な用途に適しています。

一方で、パワーロックは加工不要で高負荷や高トルクにも対応できるため、

産業機械や精密機器での使用が最適です。

設計時には、機械の用途や条件を考慮し、

これらの締結方法を適切に使い分けることで、

効率的で信頼性の高い機械設計が実現します。

コメント