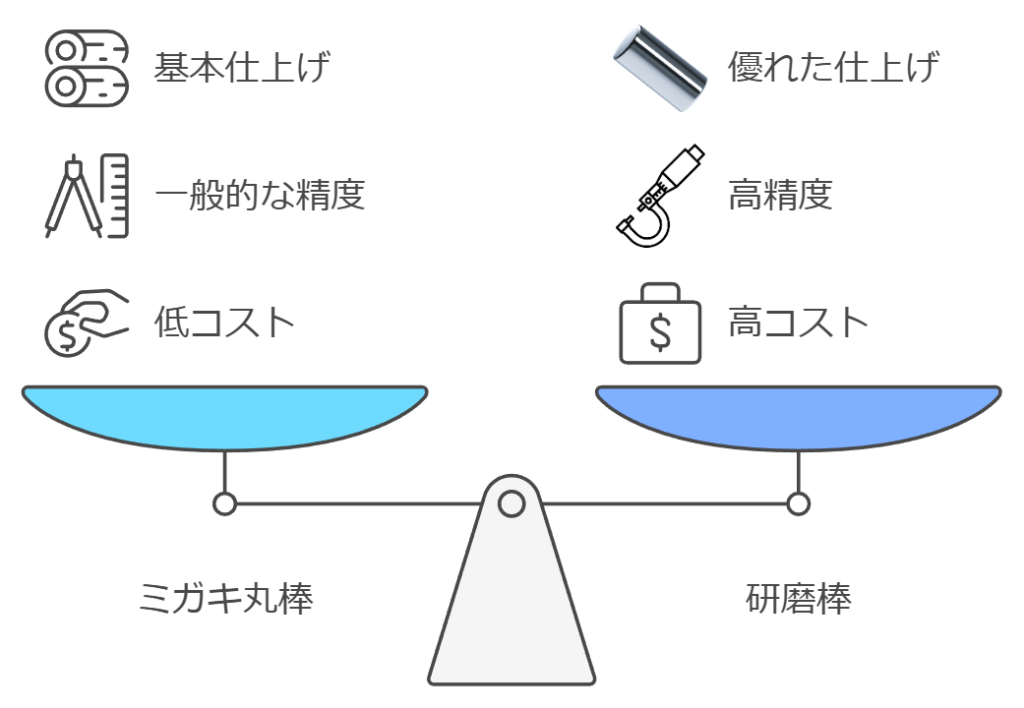

機械設計において、ミガキ丸棒と研磨棒はどちらも高精度で

表面仕上げが求められる用途で使用される棒材ですが、

その製造工程や用途によって重要な違いがあります。

本記事では、ミガキ丸棒と研磨棒の違いを詳しく解説し、

それぞれの特徴や選定ポイントを紹介します。

ミガキ棒と研磨棒の違いについて

- ミガキ棒

- 表面をローラーなどで圧延して滑らかに仕上げた棒鋼。

- 寸法精度や真円度が高く、切削加工前の素材やシャフト材によく使われます。

- 表面はツヤがあり、追加の研磨をしなくてもある程度きれいです。

- 研磨棒

- ミガキ棒よりさらに精密に、研磨加工で表面を仕上げた棒鋼。

- 寸法精度・真直度・表面粗さが非常に高い。

- 精密機械部品や摺動部品など、高精度を要求される用途に適しています。

簡単に言うと、

ミガキ棒は「きれいな棒」、研磨棒は「さらに精密に仕上げた棒」です。

ミガキ丸棒とは?

ミガキ丸棒(冷間引抜き鋼)は、鋼材を常温で引き抜き加工することで

高い寸法精度と表面仕上げを得た棒材です。

冷間加工によって強度が向上し、鋼の組織が細かくなることで、

引張強度や硬度が向上します。

ミガキ丸棒の特徴

製造方法:冷間引抜き加工

- 鋼材を常温で引き抜くことで、断面形状や寸法精度を向上させる製法です。

- 表面仕上げは良好ですが、研磨棒ほどの滑らかさはありません。

寸法精度:比較的高い

- 一般的な寸法公差は【h9】

- 冷間引抜き加工によって外径寸法が高い精度で仕上がります。

- 一般的に公差が厳しい機械部品に使用されます。

表面仕上げ:良好

- 引抜き加工によって表面仕上げが改善され、均一な表面となります。

- しかし、光沢や滑らかさに関しては研磨棒ほどではありません。

コスト:比較的低い

冷間加工のため、製造コストは研磨棒に比べて低く、

コストパフォーマンスに優れています。

主な用途

- 機械部品(シャフト、スピンドルなど)

- 精密部品の構造材

- 中程度の精度が求められる部品

研磨棒とは?

研磨棒は、ピーリング材や研磨代を付けた丸棒などを研磨加工することで、

非常に高い寸法精度と滑らかな表面仕上げを得た棒材です。

研磨加工によって表面の粗さが極めて少なくなり、摩擦抵抗を低減させるため、

より高精度で滑らかな動作が求められる機械部品に使用されます。

研磨棒の特徴

製造方法:研磨加工

ピーリング材や研磨代を付けた丸棒などを研磨機で磨き、

表面粗さを極めて小さくする工程です。

研磨加工により、外径寸法の精度が非常に高くなり、滑らかな表面が得られます。

寸法精度:非常に高い

- 研磨加工はミクロン単位での精度管理が可能。

- 非常に高精度な寸法が求められる用途に使用されます。

- 代表的な寸法公差として【h7】【g6】などがあります。

表面仕上げ:非常に滑らか

- 研磨棒は、表面粗さが小さく、鏡面に近い滑らかな仕上げが特徴です。

- これは摩擦が少なく、精密機械や摩耗が少ない状態での動作が要求される場合に最適です。

コスト:高い

- 研磨加工は手間がかかるため、製造コストがミガキ丸棒よりも高くなります。

- 精密さが要求される場面では不可欠です。

主な用途

- 高精度シャフト(リニアシャフト、ガイドシャフト)

- 精密機械部品

- 高い表面滑らかさが必要な部品

ミガキ丸棒と研磨棒の違い

| 特徴 | ミガキ丸棒 | 研磨棒 |

|---|---|---|

| 製造方法 | 冷間引抜き加工 | 研磨加工 |

| 寸法精度 | 高い【h9】 | 非常に高い【h7】【g6】など |

| コスト | 比較的低い | 高い |

| 用途 | 一般的な機械部品や構造材 | 精密機械、摩擦の少ない部品 |

寸法精度と表面仕上げの違い

ミガキ丸棒は引抜き加工で高い寸法精度を持っていますが、

研磨棒はさらに研磨されることで、寸法精度と表面仕上げが飛躍的に向上します。

研磨棒は、摩擦抵抗が少なく滑らかに動作するシャフトやリニアガイドなどに適しています。

コストの違い

研磨加工には高度な技術と手間がかかるため、研磨棒の方がコストが高くなります。

精度と表面仕上げが要求される用途であれば、研磨棒を選ぶ必要がありますが、

コストを抑えつつ精度を確保する場合はミガキ丸棒が有効です。

ミガキ丸棒と研磨棒の使い分け

ミガキ丸棒を選定する場合のポイント

コスト優先の場合

ミガキ丸棒は加工コストが低いため、

特に高い寸法精度が求められない部品や試作品に適しています。

加工性が重要な場合

ミガキ丸棒は柔軟な二次加工が可能で、

切削や溶接が必要な部品の材料として選ばれることが多いです。

使用例

- 軽荷重の軸や支持部品

- 溶接が必要な構造物

- 摩擦や見栄えがそこまで重要でない部品

研磨棒を選定する場合のポイント

高精度が求められる場合

外径公差が厳しく、摺動部や高精度な組み立てが必要な用途では、研磨棒が適しています。

摺動特性が必要な場合

例えば、リニアブッシュやベアリングとの接触がある場合、表面粗さが重要です。

研磨棒は表面が滑らかで、摩擦や摩耗を低減できます。

使用例

- 高精度な回転軸やシャフト

- ベアリングとの組み合わせ部品

- 見栄えが求められる部品(外観部品)

適材適所の選定が重要

ミガキ丸棒と研磨棒はそれぞれの特徴に基づき、適材適所で選定することが重要です。

- ミガキ丸棒を選ぶべき状況

- 軽荷重で精度がそれほど厳しくない部品

- 二次加工が多い部品や試作段階

- 研磨棒を選ぶべき状況

- 高精度が求められるシャフトや摺動部

- 見栄えや滑らかさが重要な用途

適切な材料選定を行うことで、設計や加工の効率化を図り、

製品の性能とコストのバランスを最適化することができます。

ミガキ丸棒と黒皮丸棒の使い分け

機械設計では、構造部品やシャフト製作の材料として

ミガキ丸棒と研磨棒のほかに黒皮丸棒がよく使用されます。

どちらの材料も鋼材でありながら、

その仕上げ状態や適用場面には大きな違いがあります。

本項では、ミガキ丸棒と黒皮丸棒の特徴を比較し、

それぞれをどのように使い分けるべきかについて解説します。

ミガキ丸棒と黒皮丸棒の特徴

ミガキ丸棒

概要

ミガキ丸棒は、熱間圧延材を冷間引き抜きや冷間圧延により仕上げた材料で、

寸法精度や表面仕上げが優れていることが特徴です。

特徴

- 外径精度

- 高精度(公差は主に h9~h11)

- 表面仕上げ

- 滑らかで均一、外観が美しい

- 加工性

- 切削加工がしやすい(加工硬化の影響が少ない)

- 用途

- 主に機械部品やシャフト、軸受け部品

利点

- 高い寸法精度が要求される場面で使用可能

- 表面仕上げが良いため、摺動部品や外観が求められる部品に適する

黒皮丸棒

概要

黒皮丸棒は、熱間圧延材として製造され、仕上げ加工を施さずに供給される鋼材です。

表面に酸化スケール(黒皮)が残っており、粗い外観が特徴です。

特徴

- 外径精度

- 低精度(公差は主に ±0.5~1mm)

- 表面仕上げ

- 酸化スケール(黒皮)があり粗い

- 加工性

- 切削前に黒皮を除去する必要がある

- 用途

- 溶接構造物や高精度を必要としない部品

利点

- コストが安価で、大量の材料を必要とする場合に適している

- 強度的にはミガキ丸棒と同等

ミガキ丸棒を選定する場合のポイント

高精度が求められる場合

ミガキ丸棒は寸法公差が狭いため、

位置決め精度や摺動性が重要な部品に適しています。

仕上げ加工の効率を重視する場合

黒皮丸棒のように表面を削り取る工程が不要なため、加工工程を短縮できます。

見た目が重要な場合

均一で滑らかな外観のため、外観が求められる部品に最適です。

使用例

- 精密機械の軸やシャフト

- 摺動部(リニアガイド、ベアリングなど)

- 見栄えが重視される部品(外装部品)

黒皮丸棒を選定する場合のポイント

コスト重視の場合

黒皮丸棒は加工が簡略化されているため、材料費が安価です。

特に量産品や大きな部品に適しています。

高精度が不要な場合

外径精度が低くても問題がない溶接部品や、

仕上げが不要な構造部品に適用されます。

使用例

- 溶接フレームやブラケット

- 高精度が必要ない構造部品

- 機械のベースや支持部

ミガキ丸棒と黒皮丸棒の比較表

| 項目 | ミガキ丸棒 | 黒皮丸棒 |

|---|---|---|

| 外径公差 | 高精度(h9~h11) | 低精度(±0.5~1mm程度) |

| 表面仕上げ | 滑らかで美しい | 粗い(黒皮が残る) |

| コスト | 高い | 安価 |

| 加工性 | そのまま加工可能 | 黒皮の除去が必要 |

| 用途 | 精密部品、摺動部品 | 溶接構造物、一般部品 |

| 見た目 | 美観が求められる用途向け | 外観にこだわらない用途向け |

適材適所での使い分けが重要

材料選定では、コストと精度のバランスを考慮することが重要です。

- ミガキ丸棒を選ぶべき場面

- 高精度な軸やシャフト

- 加工時間を短縮したい部品

- 摺動部や見栄えが重要な部品

- 黒皮丸棒を選ぶべき場面

- 大型部品や溶接構造物

- 高精度が不要でコスト優先の部品

適切な材料を選ぶことで、設計や製造の効率化だけでなく、

製品のコストパフォーマンスを向上させることが可能です。

まとめ

ミガキ丸棒と研磨棒は、どちらも機械設計で使用される高精度な材料ですが、

製造工程や用途が異なります。

コストパフォーマンスを重視するならミガキ丸棒、

極めて高い精度や滑らかな表面が必要な場合は研磨棒を選定することが重要です。

目的に応じて適切な素材を選び、効率的な設計を行いましょう。

コメント