機械設計や金属加工の分野では、

金属部品に必要な硬さや強度を得るために焼入れ(やきいれ)という熱処理が行われます。

その中でも「ソルト焼入れ」は、少し特殊な方法ですが、

歪みが少なく、均一な加熱ができるという大きなメリットがあります。

この記事では、ソルト焼入れの原理や特徴、他の焼入れ方法との違い、

向いている部品などについて、初心者の方にもわかりやすく解説します。

ソルト焼入れとは?

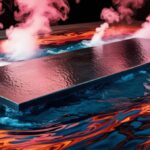

ソルト焼入れとは、金属を高温の溶融塩(ソルトバス)の中に浸けて加熱し、

その後に冷却する焼入れ方法です。

「ソルトバス焼入れ」や「塩浴焼入れ」とも呼ばれます。

ここでいう「ソルト」は食塩ではなく、

硝酸塩や炭酸塩などの無機塩類でできた液体です。

これを電気などで加熱し、液体状にして金属を処理します。

ソルト焼入れの仕組み

基本の流れ

- 金属部品をソルトバス(溶融塩)に浸けて加熱

- 一定温度に達したら取り出し、油などで急冷して焼入れ完了

この加熱方法は「液体中」で行うため、

大気中での加熱よりも均一かつ安定して温度が伝わります。

ソルト焼入れのメリット

温度分布が均一で焼きムラが少ない

ソルトバスは液体なので、金属部品を全方向から均一に加熱できます。

そのため、熱ムラによる硬さのばらつきが起きにくくなります。

歪み・変形が少ない

加熱の温度勾配が緩やかで、熱膨張が均一に起こるため、

焼入れ後の寸法変化や歪みが抑えられます。

表面酸化が少ない

ソルトバスの中は大気と接触しないため、

表面が酸化(黒皮)しにくいという特徴があります。

ただし、完全な無酸化ではないので、後処理(洗浄・除塩)は必要です。

ソルト焼入れのデメリット・注意点

設備の取り扱いがやや特殊

高温の溶融塩を使うため、

設備のメンテナンスや安全管理に注意が必要です。

塩が飛び散ると火傷の危険もあります。

使用後の洗浄が必要

処理後の部品には塩が付着するため、水洗いや洗剤での除去工程が必須です。

これを怠ると腐食の原因になることもあります。

環境負荷に配慮が必要

使用する塩には有害物質を含むものもあるため、排水処理や管理が重要です。

ソルト焼入れが向いている部品・材質

向いている部品

向いている材質

~ソルト焼入れ・全体焼入れ・真空焼入れの特徴と使い分け~

金属部品に「硬さ」や「耐久性」を与えるために行われる焼入れ(やきいれ)。

でも実は、焼入れにはいくつかの種類があります。

本項では、「ソルト焼入れ」「通常の焼入れ」「真空焼入れ」の違いを

初心者でもわかりやすく比較しながら、

それぞれの特徴・メリット・使い分けポイントを解説します。

焼入れとは?

まず前提として「焼入れ」とは、

金属を高温に加熱してから急冷することで、硬く強くする熱処理です。

通常の焼入れと真空焼入れとの比較をしていきます。

| 種類 | 特徴 |

|---|---|

| 全体焼入れ(ズブ焼入れ) | 大気中で加熱して油や水で冷却 |

| ソルト焼入れ | 溶融塩(ソルトバス)で加熱 |

| 真空焼入れ | 真空炉で酸素を遮断して加熱 |

それぞれにメリット・デメリットがあるため、部品の用途や精度によって使い分けが必要です。

ズブ焼入れ(大気加熱+油冷など)

ズブ焼入れの特徴

ズブ焼入れのメリット

ズブ焼入れのデメリット

ズブ焼入れが向いている用途

ソルト焼入れ(塩浴焼入れ)

ソルト焼入れの特徴

ソルト焼入れのメリット

ソルト焼入れのデメリット

ソルト焼入れが向いている用途

真空焼入れ

真空焼入れの特徴

真空焼入れのメリット

真空焼入れのデメリット

真空焼入れが向いている用途

比較まとめ(一覧表)

| 項目 | 全体焼入れ(ズブ焼入) | ソルト焼入れ | 真空焼入れ |

|---|---|---|---|

| 加熱方法 | 大気中加熱 | 溶融塩で加熱 | 真空中で加熱 |

| 表面の酸化 | 多い(黒皮になる) | 少ない | ほとんどなし |

| 歪みや変形 | 起きやすい | 少ない | 非常に少ない |

| 設備コスト | 低 | 中程度 | 高い |

| 処理コスト | 安価 | 中程度 | 高価 |

| 洗浄工程 | 不要 | 必要(塩の除去) | 不要 |

| 向いている用途 | 一般構造部品 | 精密部品、小型品 | 高精度部品、工具類 |

使い分けのポイント

部品の使われ方や、後工程での追加加工の有無によって選びましょう。

たとえば、削り出しや研削加工が前提なら通常焼入れ、

そのまま使うギヤなどなら真空焼入れやソルト焼入れが向いています。

焼入れにはそれぞれ特徴があります。

「全体焼入れ」は安価で汎用的だけど酸化や歪みが出やすい

「ソルト焼入れ」は歪みが少なく、均一な加熱が可能

「真空焼入れ」は酸化を防ぎ、精密部品に最適

目的・コスト・精度のバランスを見ながら、

最適な焼入れ方法を選定することが機械設計の成功につながります。

まとめ

ソルト焼入れは、焼入れムラや歪みを抑えられる優れた熱処理法です。

特に、精密部品や変形を嫌う部品にとっては大きなメリットがあります。

ただし、設備管理や洗浄工程が必要になる点や、

環境対策が求められる点には注意が必要です。

製品の目的や精度要求に応じて、

通常の焼入れ・真空焼入れとの正しい使い分けを行うことが、

機械設計の品質向上に繋がります。

コメント